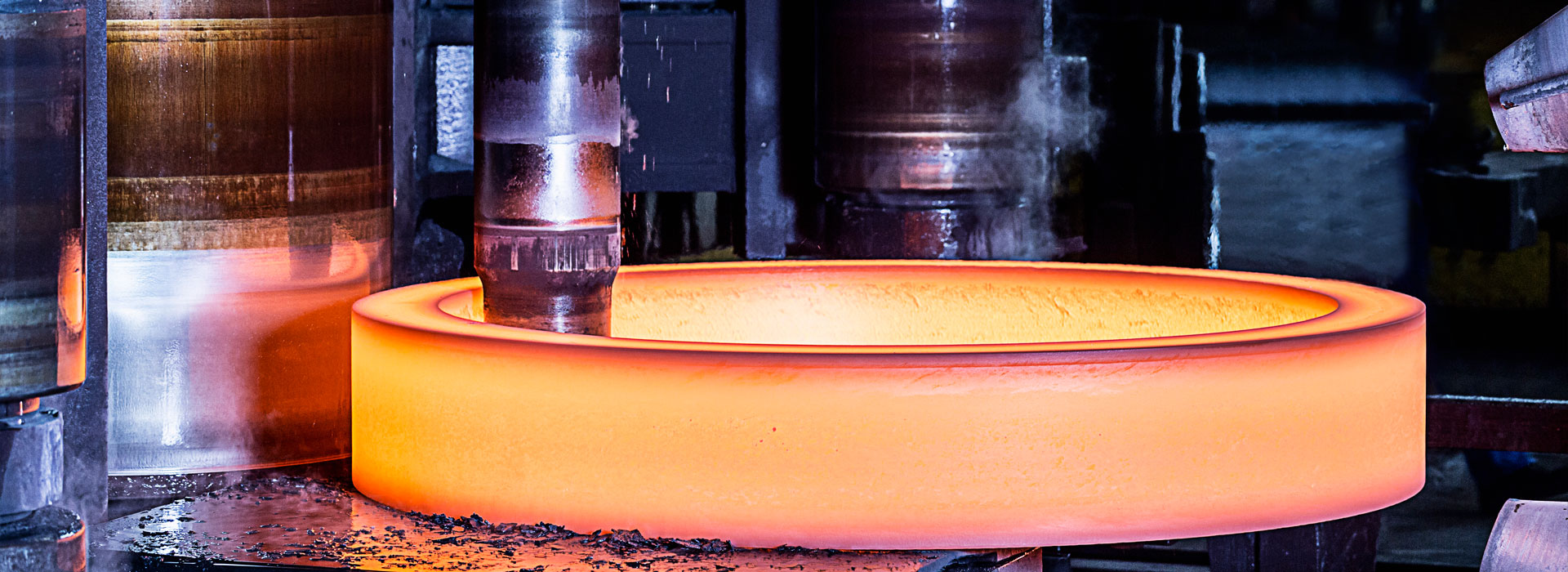

De ce suprafața de forjare produce zgură?

2022-06-09

Zgura de pe suprafața pieselor forjate este în proces de forjare cu matriță lichidă, o parte a stratului de acoperire sau a solzii de oxid este stoarsă în suprafața piesei de prelucrat, care prezintă încrețiri sau zguri de oxid în timpul incendiului trist.

Prin urmare, motivele pentru includerea zgurii pe suprafața pieselor forjate sunt: prea multă acoperire sau la sfârșitul turnării solide uscate, astfel încât acoperirea cu metal lichid și o anumită acțiune a metalului lichid, formarea includerii compusului. De exemplu, „punctul dur” al bronzului cu staniu înalt este așa; Când poansonul este apăsat, învelișul dur cristalizat care a fost solidificat în mod liber este foarte încrețit și deformat, iar stratul de acoperire și scara de oxid sunt stoarse în stratul de suprafață al pieselor.

Există pentru a preveni suprafața forjatelor zgură capcană contramăsuri: îmbunătățiți în mod corespunzător temperatura matriței, acoperirea trebuie pulverizată uniform, solid uscat; Timpul de rezidență înainte de presurizare trebuie să fie cât mai scurt posibil pentru a se asigura că stratul solidificat nu este prea gros în timpul presurizării.

Prin urmare, cunoașteți cauza zgurii de suprafață de forjare și preveniți contramăsurile, puteți acorda atenție de la început, preveniți zgura de suprafață de forjare.

Diagrama etapelor de lucru este utilizată pentru a arăta forma și dimensiunea țaglelor în timpul fabricării țaglelor și forjarii matrițelor. Procesul de determinare a acestor diagrame de etape de lucru se numește proiectarea etapelor de lucru. Taglele și canelura de forjare a matriței sunt proiectate și fabricate conform diagramei etapelor de lucru.

După cum am menționat mai devreme, cele mai comune etape de deformare sunt grosimea pilonului, umărul, îndoirea, extrudarea, preforjare și forjare finală.

Proiectarea etapei finale de forjare: proiectați în principal desene de forjare la cald, determinați forma canelurii de bavură și forma și dimensiunea pielii de perforare. Designul de forjare este același cu cel de forjare cu ciocan, dar forma și dimensiunea bavurilor sunt diferite.

Forjarea finală a presei se bazează pe deformarea grosieră a pilonului, iar dimensiunea înălțimii pieselor forjate este garantată prin ajustarea cursei presei de forjare, în loc să se bazeze pe suprafața superioară și inferioară a matriței. Pentru a preveni mașina plictisitoare, când glisorul este în jos, ar trebui să existe un anumit spațiu între suprafețele de despărțire superioare și inferioare pentru a regla înălțimea de închidere a matriței și poate reduce deformarea elastică a cadrului, pentru a asigura precizia dimensională a direcția de înălțime a forjarii. Din aceste două motive, este necesar ca forjarea cu matriță a presei cu manivela să adopte o etapă de lucru mai perfectă a semifabricatului. Prin urmare, în forjarea prin presare, rezistența la bavuri este, de asemenea, relativ redusă, în principal pentru a drena și a acomoda excesul de metal. Prin urmare, înălțimea podului și a depozitului este mai mare decât forjarea cu ciocanã

Prin urmare, motivele pentru includerea zgurii pe suprafața pieselor forjate sunt: prea multă acoperire sau la sfârșitul turnării solide uscate, astfel încât acoperirea cu metal lichid și o anumită acțiune a metalului lichid, formarea includerii compusului. De exemplu, „punctul dur” al bronzului cu staniu înalt este așa; Când poansonul este apăsat, învelișul dur cristalizat care a fost solidificat în mod liber este foarte încrețit și deformat, iar stratul de acoperire și scara de oxid sunt stoarse în stratul de suprafață al pieselor.

Există pentru a preveni suprafața forjatelor zgură capcană contramăsuri: îmbunătățiți în mod corespunzător temperatura matriței, acoperirea trebuie pulverizată uniform, solid uscat; Timpul de rezidență înainte de presurizare trebuie să fie cât mai scurt posibil pentru a se asigura că stratul solidificat nu este prea gros în timpul presurizării.

Prin urmare, cunoașteți cauza zgurii de suprafață de forjare și preveniți contramăsurile, puteți acorda atenție de la început, preveniți zgura de suprafață de forjare.

Diagrama etapelor de lucru este utilizată pentru a arăta forma și dimensiunea țaglelor în timpul fabricării țaglelor și forjarii matrițelor. Procesul de determinare a acestor diagrame de etape de lucru se numește proiectarea etapelor de lucru. Taglele și canelura de forjare a matriței sunt proiectate și fabricate conform diagramei etapelor de lucru.

După cum am menționat mai devreme, cele mai comune etape de deformare sunt grosimea pilonului, umărul, îndoirea, extrudarea, preforjare și forjare finală.

Proiectarea etapei finale de forjare: proiectați în principal desene de forjare la cald, determinați forma canelurii de bavură și forma și dimensiunea pielii de perforare. Designul de forjare este același cu cel de forjare cu ciocan, dar forma și dimensiunea bavurilor sunt diferite.

Forjarea finală a presei se bazează pe deformarea grosieră a pilonului, iar dimensiunea înălțimii pieselor forjate este garantată prin ajustarea cursei presei de forjare, în loc să se bazeze pe suprafața superioară și inferioară a matriței. Pentru a preveni mașina plictisitoare, când glisorul este în jos, ar trebui să existe un anumit spațiu între suprafețele de despărțire superioare și inferioare pentru a regla înălțimea de închidere a matriței și poate reduce deformarea elastică a cadrului, pentru a asigura precizia dimensională a direcția de înălțime a forjarii. Din aceste două motive, este necesar ca forjarea cu matriță a presei cu manivela să adopte o etapă de lucru mai perfectă a semifabricatului. Prin urmare, în forjarea prin presare, rezistența la bavuri este, de asemenea, relativ redusă, în principal pentru a drena și a acomoda excesul de metal. Prin urmare, înălțimea podului și a depozitului este mai mare decât forjarea cu ciocanã

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy