Care sunt metodele de golire înainte de forjare?

2022-07-06

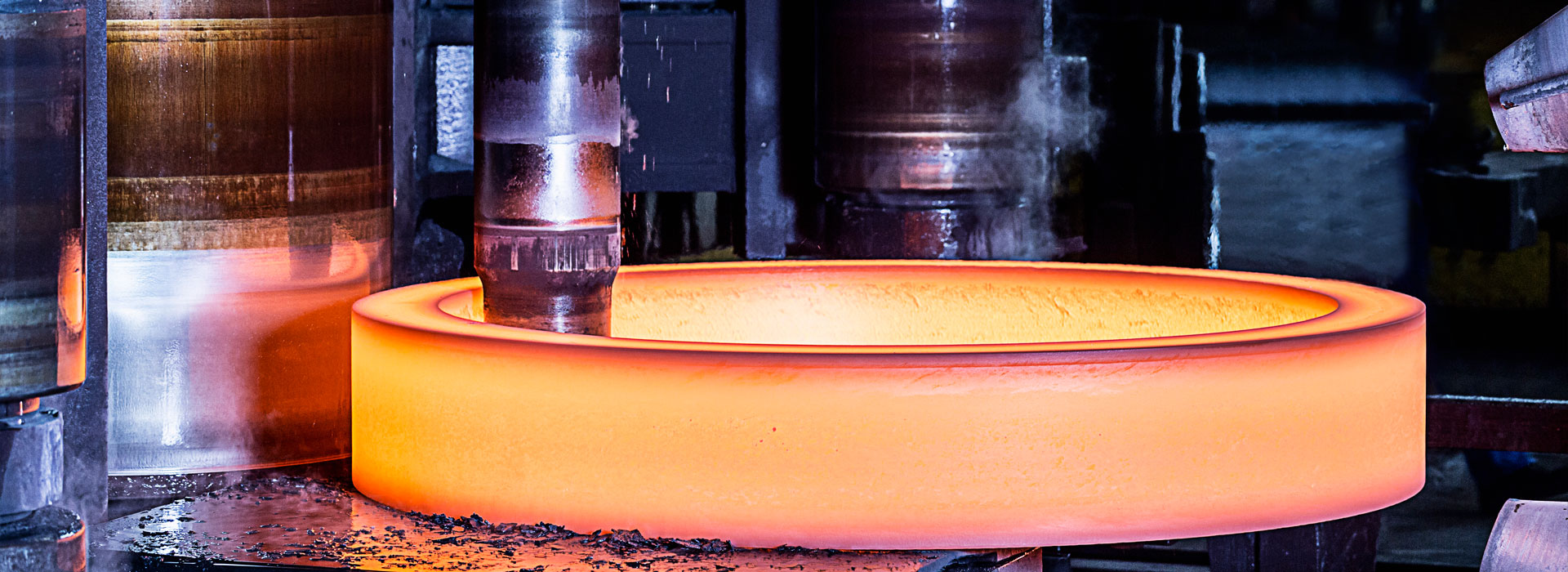

Forjareînainte de a tăia mai multe metode. Forjate înainte de încălzire și forjare, materiile prime ar trebui tăiate într-o dimensiune și lungime rezonabilă, numită decupare. De obicei, metoda de forjare gratuită este utilizată pentru a deschide țagla, iar apoi materiile prime (lingo de oțel, țagle) tăiate două forjare, iar în funcție de o anumită dimensiune a țaglei vor fi separate pentru încălzire. Metodele obișnuite de tăiere sunt forfecarea, plierea la rece, tăierea, strunjirea, tăierea discului de șlefuire, tăierea și alte metode de debitare au propriile lor caracteristici, în funcție de natura materialului, dimensiunea, lotul și cerințele de calitate a ștergerii. Calitatea lor goală, rata de utilizare a materialului eficiența procesării este diferită. Deci, în conformitate cu condițiile de mai sus, pentru a alege produsele de forjare metoda de golire adecvată.

Există în principal metoda de tăiere a materialului, metoda de forfecare a materialului, metoda de tăiere a feliilor cu roată de șlefuit, tăierea cu scânteie electrică, părul rupt (numit și pliere la rece). Alte metode de tăiere includ tăierea prin frecare, tăierea electromecanică, tăierea mecanică anodică, tăierea cu scânteie electrică, metodele de tăiere de precizie etc.

Metoda de tăiere cu ferăstrău

Materiile prime ar trebui să fie eliminate înainte de producție și procesare. Ferăstrăul poate tăia țaglele cu secțiune transversală mare, deși productivitatea este scăzută, pierderea în gură a ferăstrăului este mare, numai datorită preciziei de tăiere, incizia lină, în special în procesul de forjare fină, este o metodă principală de decuplare. Ferăstrăile de tăiere utilizate în mod obișnuit sunt ferăstrăul cu disc, cu bandă și cu arc.

Metoda de separare prin forfecare

Decuparea prin forfecare se caracterizează prin eficiență ridicată a producției, operare simplă, rupere fără consum de metal, scule simple, costuri reduse ale matriței. Dar pumnul de calitate a feței și metoda de tăiere de golire slabă. Potrivit pentru producția de serie în serie, este utilizat pe scară largă. Procesul de forfecare este prin acțiunea lamelor superioare și inferioare către țagle cu o anumită presiune (F), încovoiere și deformare la tracțiune în producția țaglelor, atunci când solicitarea depășește rezistența la forfecare a ruperii materiei prime de forjare.

Metoda de tăiere a discului abraziv

Potrivit pentru tăierea materialului cu bare cu secțiuni mici, materialului țevii din material special al secțiunii, precum și alte metode de tăiere a materialelor greu de tăiat metal, cum ar fi aliajul de temperatură înaltă GH33, GH37, etc. Avantajele sunt echipament simplu, funcționare convenabilă, alimentare precisă lungime, calitate bună finală, productivitatea este mai mare decât materialul mic al lamei de ferăstrău și mai mică decât alimentarea de forfecare pliere la rece, consumul roții de șlefuire și zgomot fragil, mare.

Tăiere cu scânteie

Principiul său de funcționare este: motor de curent continuu prin rezistența R și capacitatea C, astfel încât semifabricatul să fie conectat cu lama de ferăstrău cu polul pozitiv conectată cu polul negativ, tăierea electrolitului, intensitatea curentului puls al producției de scânteie electrică este foarte mare , până la sute sau mii de amperi; Puterea impulsului ajunge la zeci de mii de wați. Zona de contact la punctul de tăiere este mică, astfel încât densitatea curentului poate fi la fel de mare până la sute de mii de A/mm2. Prin urmare, temperatura locală pe semifabricat este foarte ridicată, aproximativ 10.000 °C, ceea ce promovează topirea metalului pentru a atinge scopul decupării.

Păr rupt (numit și pliere la rece)

Există în principal metoda de tăiere a materialului, metoda de forfecare a materialului, metoda de tăiere a feliilor cu roată de șlefuit, tăierea cu scânteie electrică, părul rupt (numit și pliere la rece). Alte metode de tăiere includ tăierea prin frecare, tăierea electromecanică, tăierea mecanică anodică, tăierea cu scânteie electrică, metodele de tăiere de precizie etc.

Metoda de tăiere cu ferăstrău

Materiile prime ar trebui să fie eliminate înainte de producție și procesare. Ferăstrăul poate tăia țaglele cu secțiune transversală mare, deși productivitatea este scăzută, pierderea în gură a ferăstrăului este mare, numai datorită preciziei de tăiere, incizia lină, în special în procesul de forjare fină, este o metodă principală de decuplare. Ferăstrăile de tăiere utilizate în mod obișnuit sunt ferăstrăul cu disc, cu bandă și cu arc.

Metoda de separare prin forfecare

Decuparea prin forfecare se caracterizează prin eficiență ridicată a producției, operare simplă, rupere fără consum de metal, scule simple, costuri reduse ale matriței. Dar pumnul de calitate a feței și metoda de tăiere de golire slabă. Potrivit pentru producția de serie în serie, este utilizat pe scară largă. Procesul de forfecare este prin acțiunea lamelor superioare și inferioare către țagle cu o anumită presiune (F), încovoiere și deformare la tracțiune în producția țaglelor, atunci când solicitarea depășește rezistența la forfecare a ruperii materiei prime de forjare.

Metoda de tăiere a discului abraziv

Potrivit pentru tăierea materialului cu bare cu secțiuni mici, materialului țevii din material special al secțiunii, precum și alte metode de tăiere a materialelor greu de tăiat metal, cum ar fi aliajul de temperatură înaltă GH33, GH37, etc. Avantajele sunt echipament simplu, funcționare convenabilă, alimentare precisă lungime, calitate bună finală, productivitatea este mai mare decât materialul mic al lamei de ferăstrău și mai mică decât alimentarea de forfecare pliere la rece, consumul roții de șlefuire și zgomot fragil, mare.

Tăiere cu scânteie

Principiul său de funcționare este: motor de curent continuu prin rezistența R și capacitatea C, astfel încât semifabricatul să fie conectat cu lama de ferăstrău cu polul pozitiv conectată cu polul negativ, tăierea electrolitului, intensitatea curentului puls al producției de scânteie electrică este foarte mare , până la sute sau mii de amperi; Puterea impulsului ajunge la zeci de mii de wați. Zona de contact la punctul de tăiere este mică, astfel încât densitatea curentului poate fi la fel de mare până la sute de mii de A/mm2. Prin urmare, temperatura locală pe semifabricat este foarte ridicată, aproximativ 10.000 °C, ceea ce promovează topirea metalului pentru a atinge scopul decupării.

Păr rupt (numit și pliere la rece)

Lucrarea inițială este de a rupe un mic decalaj, sub presiunea F, concentrarea tensiunii în gol pentru a rupe țagla. Motivul este că atunci când tensiunea medie în semifabricat atinge limita de curgere, efortul local din gol a depășit deja limita de rezistență, astfel încât semifabricatul s-a rupt prea târziu pentru a modela deformația.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy