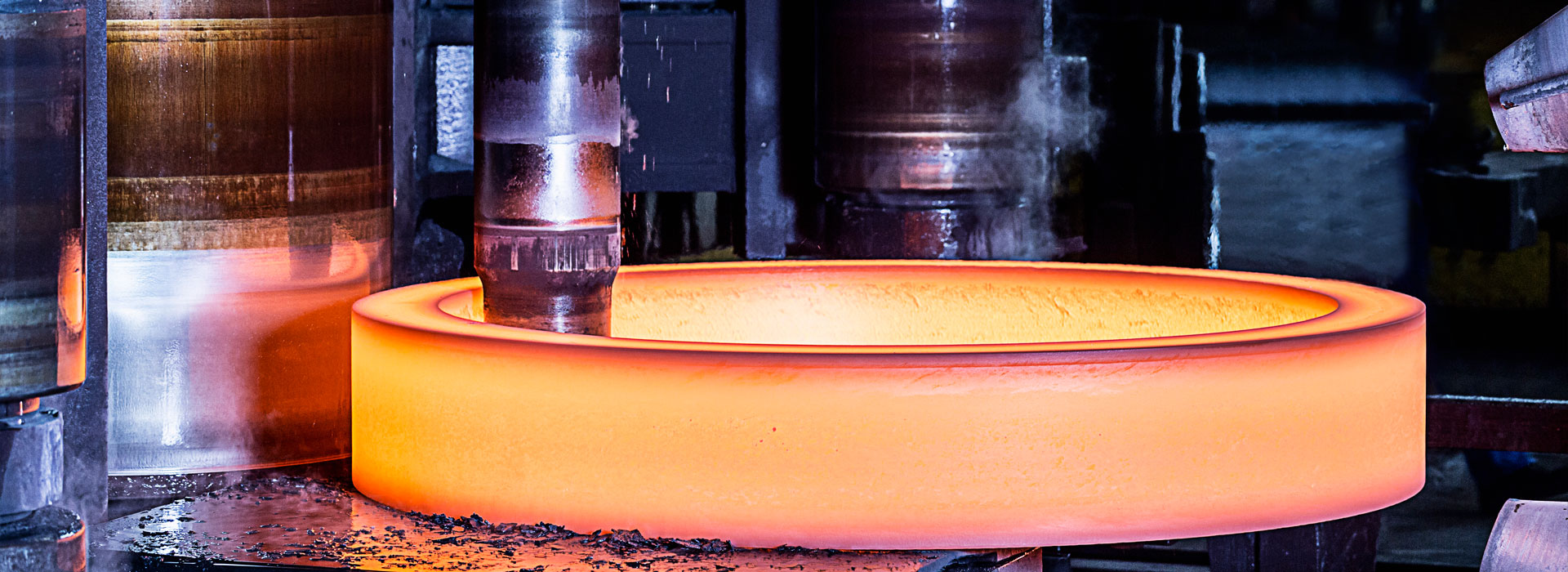

Care sunt caracteristicile structurii pieselor forjate din oțel inoxidabil feritic?

2022-08-07

Piesele forjate din oțel inoxidabil feritic conțin 16% ~ 30% crom și urme de carbon, iar structura matricei este feritică. De exemplu, Cr17 și Cr25Ti.

Primul punct este că microstructura acestui tip de oțel este o singură ferită fie la temperatură ridicată, fie la temperatura camerei și nu suferă o transformare structurală, adică este imposibil să se utilizeze tratament termic pentru a rafina boabele și a îmbunătăți proprietățile mecanice ale acest tip de otel.

Al doilea punct: temperatura de recristalizare a oțelului feritic este mai mică și mai rapidă decât cea a oțelului austenitic, iar boabele sunt ușor de mai grosier. La aproximativ 600â, când boabele au început să crească, cu cât temperatura este mai mare, cu atât creșterea cerealelor mai violentă, promovează plasticitatea și duritatea oțelului pentru a reduce, rezistența la coroziune este, de asemenea, redusă.

Al treilea punct: piesele forjate din oțel inoxidabil cu ferită în circumstanțe normale, rezistența la coroziune este mai bună, dar performanța procesului este slabă și nu ar trebui să fie în deformare la rece.

Caracteristicile procesului de forjare ale oțelului inoxidabil feritic sunt următoarele.

1. Pentru a preveni boabele grosiere, temperatura de încălzire a acestui tip de oțel nu trebuie să fie prea mare, iar timpul de menținere să nu fie lung. În general, temperatura inițială de forjare este de 1040 ~ 1120 °C. Pentru a scurta timpul de rezidență al țaglei la temperatură ridicată, aceasta trebuie încălzită lent la 760 ° C și apoi încălzită rapid la temperatura inițială de forjare.

2, forjare ferită din oțel inoxidabil forjare granul grani faza fragilă mai mult de o anumită cantitate, va reduce performanța la coroziune, performanța de fluaj și duritatea la impact. Prin urmare, se selectează în general 1150~1180â. Lingoul este mai puțin sensibil la supraîncălzire decât țagla, astfel încât temperatura de încălzire poate fi puțin mai mare, iar timpul de încălzire poate fi puțin mai lung pentru a facilita infiltrarea carburii în boabe. Căldura finală trebuie încălzită la o temperatură mai scăzută pentru a evita creșterea cerealelor.

3. Conductivitatea termică slabă în zona de temperatură scăzută necesită încălzire lentă și ar trebui să fie încălzită rapid când ajunge la zona de temperatură ridicată.

Primul punct este că microstructura acestui tip de oțel este o singură ferită fie la temperatură ridicată, fie la temperatura camerei și nu suferă o transformare structurală, adică este imposibil să se utilizeze tratament termic pentru a rafina boabele și a îmbunătăți proprietățile mecanice ale acest tip de otel.

Al doilea punct: temperatura de recristalizare a oțelului feritic este mai mică și mai rapidă decât cea a oțelului austenitic, iar boabele sunt ușor de mai grosier. La aproximativ 600â, când boabele au început să crească, cu cât temperatura este mai mare, cu atât creșterea cerealelor mai violentă, promovează plasticitatea și duritatea oțelului pentru a reduce, rezistența la coroziune este, de asemenea, redusă.

Al treilea punct: piesele forjate din oțel inoxidabil cu ferită în circumstanțe normale, rezistența la coroziune este mai bună, dar performanța procesului este slabă și nu ar trebui să fie în deformare la rece.

Caracteristicile procesului de forjare ale oțelului inoxidabil feritic sunt următoarele.

1. Pentru a preveni boabele grosiere, temperatura de încălzire a acestui tip de oțel nu trebuie să fie prea mare, iar timpul de menținere să nu fie lung. În general, temperatura inițială de forjare este de 1040 ~ 1120 °C. Pentru a scurta timpul de rezidență al țaglei la temperatură ridicată, aceasta trebuie încălzită lent la 760 ° C și apoi încălzită rapid la temperatura inițială de forjare.

2, forjare ferită din oțel inoxidabil forjare granul grani faza fragilă mai mult de o anumită cantitate, va reduce performanța la coroziune, performanța de fluaj și duritatea la impact. Prin urmare, se selectează în general 1150~1180â. Lingoul este mai puțin sensibil la supraîncălzire decât țagla, astfel încât temperatura de încălzire poate fi puțin mai mare, iar timpul de încălzire poate fi puțin mai lung pentru a facilita infiltrarea carburii în boabe. Căldura finală trebuie încălzită la o temperatură mai scăzută pentru a evita creșterea cerealelor.

3. Conductivitatea termică slabă în zona de temperatură scăzută necesită încălzire lentă și ar trebui să fie încălzită rapid când ajunge la zona de temperatură ridicată.

4. Temperatura finală de forjare nu trebuie să fie prea scăzută. Când rezistența la deformare este prea mică, rezistența la deformare crește rapid. În același timp, faza α este adesea precipitată între 700 și 900â din cauza răcirii lente. Prin urmare, temperatura finală de forjare este de obicei de 850 ~ 900 ℃.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy