Cum sunt cauzate defectele de fisurare la piesele forjate ale angrenajului?

2022-08-17

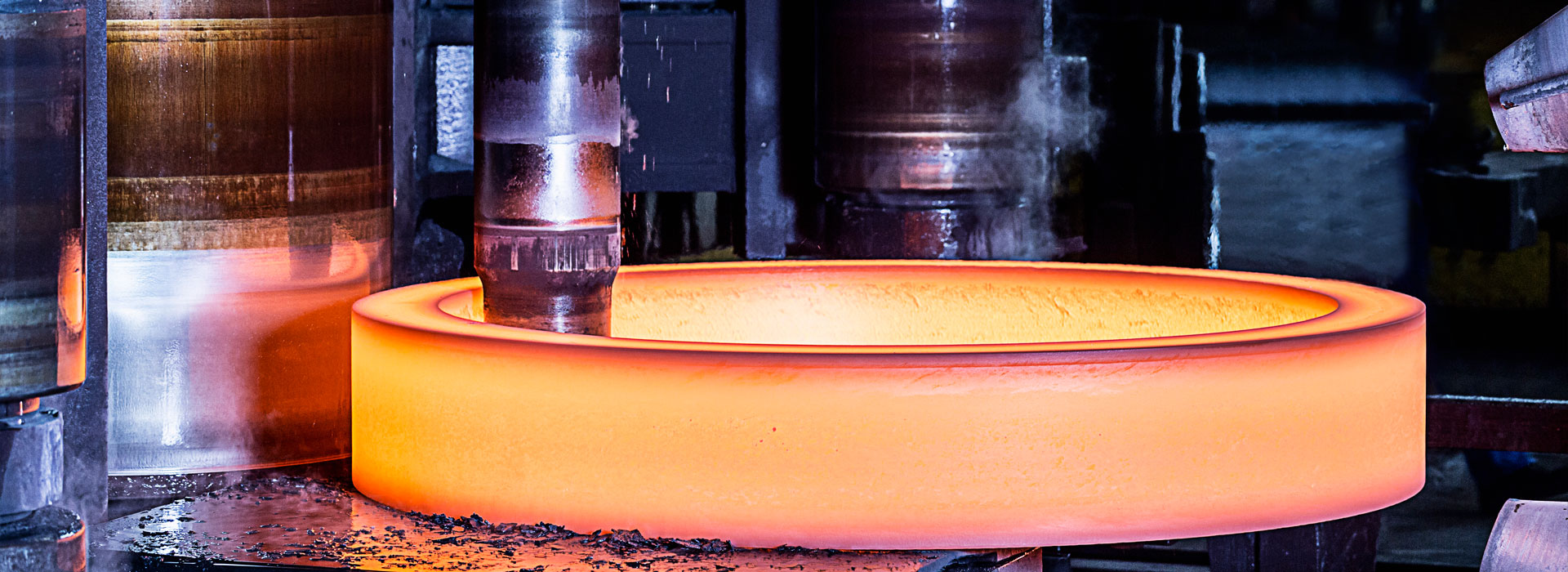

Fisurile sunt fisuri de forjare la temperatură înaltă și fisuri de forjare la temperatură scăzută cauzate de temperatura de deformare necorespunzătoare, care sunt fisuri de suprafață, fisuri interne și fisuri la marginea bavurilor.

Fisurile marginilor bavurilor apar adesea în aliajul de aluminiu de forjare a matriței de pe ciocan. Când marginea bavurilor este tăiată, de obicei se crapă de-a lungul liniei de despărțire (vezi suprafața de despărțire). Acest lucru se datorează faptului că atunci când temperatura de forjare este prea mare sau în timpul procesului de forjare, excesul de metal umplut cu canelura matriței este forțat să extrude marginea aspră, suprafața matriței și suprafața frecării metalului forjat din oțel inoxidabil, fluxul de metal. aproape de suprafața matriței este dificil să fii într-o stare statică. Metalul cu adevărat curgător are o anumită adâncime de la suprafața matriței. Prin urmare, între flux și metalele statice și statice, din cauza mișcării relative puternice, se generează o cantitate mare de căldură, ceea ce determină supraîncălzirea metalelor din acest interval. În plus, atunci când metalul în exces extrude canelurile bavurilor, vor apărea fisuri în partea supraîncălzită a marginilor bavurilor sub acțiunea unei solicitări de forfecare mari în această parte. În plus, există și motive precum proiectarea necorespunzătoare a matriței, raza prea mică a fileului de rădăcină de coastă și prea multe arsuri în timpul încălzirii de stingere. Pentru a preveni astfel de fisuri, temperatura de forjare și viteza ciocanului trebuie reduse în mod corespunzător, raza fileului crescută și tensiunea de forfecare redusă.

Fisurile la suprafață sunt cauzate de temperatura excesivă sau viteza ciocanului de forjare a angrenajului. Fisura este lată, fractura nu este uniformă, organizarea este aspră, este gri închis. Capetele fisurii din țesutul cu putere redusă sunt zimțate, independent de curba. La mărire mare, s-a observat că fisurile se extind de-a lungul limitelor de cereale și apoi au cristalizat complet fără defecte metalurgice, cum ar fi incluziuni. Când temperatura de forjare este prea scăzută și ciocanul este prea greu, partea din țagle și direcția ciocanului sunt fisuri triunghiulare, iar fractura este netedă și are luciu metalic. Mărire mare, fisura transgranulară, întărire.

O fisură internă apare în timpul forjarii libere. Când semifabricatul cu secțiune circulară este alungit și rulat rotund, tensiunea transversală de tracțiune este generată din cauza cantității de intrare excesivă, a cantității prea mici de compresie și a curgerii transversale acerbe a metalului. Mai aproape de inimă, cu atât efortul de tracțiune este mai mare, ceea ce duce la fisuri longitudinale interne. Un alt tip de fisură internă este o microfisura în jurul unui aliaj cauzată de compuși intermetalici excesivi sau incluziuni care împiedică curgerea regulată a metalului în timpul forjarii. În mod normal, astfel de fisuri pot fi expuse numai după procesarea pieselor forjate din oțel inoxidabil. Prima metodă de prevenire a fisurilor longitudinale este să jucați patru laturi, apoi să jucați opt direcții și apoi să jucați opt direcții, de fiecare dată când presiunea este mai mare de 20%. Modalitatea de a preveni cea din urmă fisură este de a verifica cu strictețe semifabricatul de forjare și de a controla semifabricatul cu organizare necalificată în mașină.