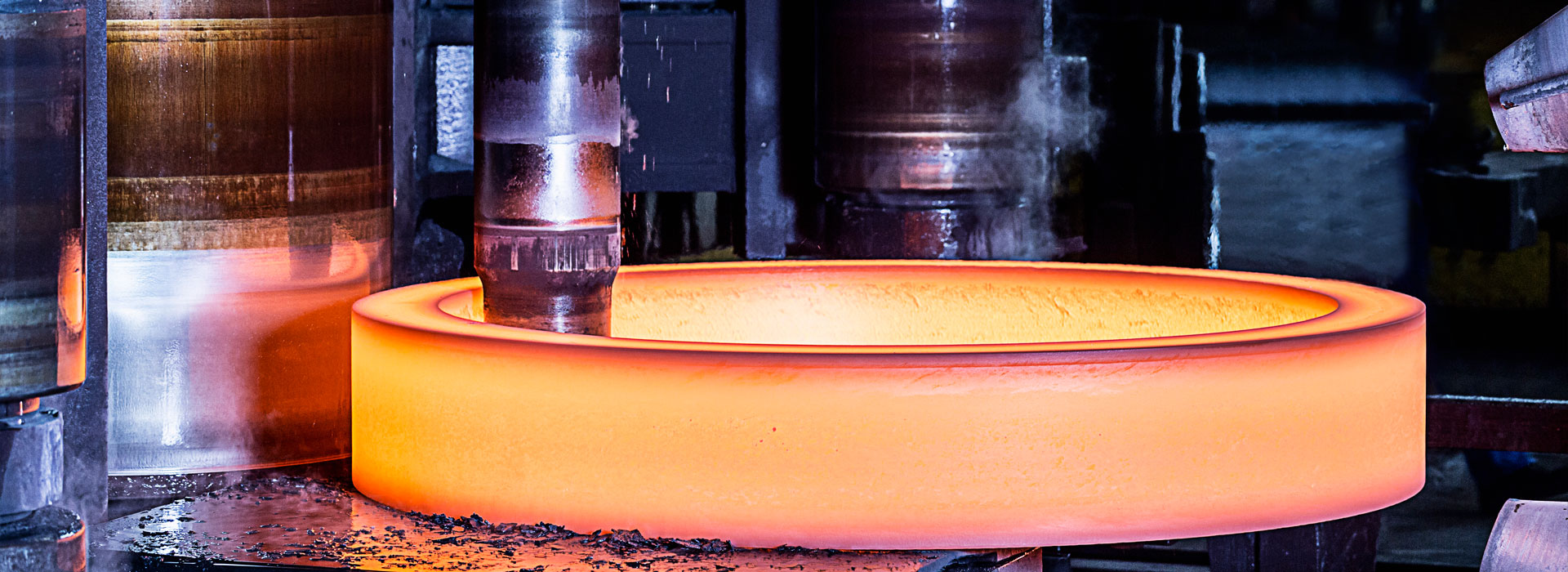

Forjare - forjare încălzire țagle

Temperatura de încălzire Taglele de forjare sunt în general încălzite la temperatura inițială de forjare admisă a metalului. Pentru a asigura o temperatură uniformă în interior și în exterior, suprafața țaglei forjate trebuie menținută caldă un anumit timp după încălzire la temperatura necesară. Timpul de menținere este legat de conductivitatea termică a metalului, dimensiunea secțiunii țaglei de forjare și starea de amplasare în cuptor. Viteza de încălzire a țaglelor reci nu trebuie să fie prea mare pentru a preveni diferența excesivă de temperatură între suprafață și inimă și stresul termic mare în inimă. Stresul termic din inimă este ușor de provocat crăpături. Masa de termometru folosită în mod obișnuit are termocuplul de măsurare a temperaturii cuptorului, care măsoară temperatura suprafeței metalice a pirometrului optic.

Metoda de încălzire În antichitate, semifabricatele de forjare erau încălzite direct cu flacără deschisă. Încălzirea modernă a țaglelor de forjare utilizează o varietate de cuptoare industriale pe cărbune, petrol, gaz și electricitate, inclusiv cuptor cu cameră intermitentă, cuptor cu cărucior, cuptor cu rezistență, cuptor cu inducție și cuptor continuu. Cuptorul cu inducție are avantajele vitezei rapide de încălzire, temperaturii uniforme, amprentei mici și control automat ușor și a fost utilizat pe scară largă în linia de producție de piese de forjare a matrițelor medii și mici. Încălzirea țaglelor de forjare consumă multă energie, așa că este necesar să se îmbunătățească eficiența termică a cuptorului industrial și să se îmbunătățească gestionarea și funcționarea încălzirii.

La temperatură ridicată, fierul din oțel și oxidarea gazului cuptorului, formând FeO, Fe3O4, Fe2O3 oxid, cunoscut sub numele de piele de oxid. Producția de piele de oxid va crește consumul de metal. Rata generală de ardere prin oxidare a cuptorului de încălzire cu flacără intermitentă este de 2 ~ 3%, încălzirea prin inducție mai mică de 0,5%. În plus, pielea de oxid va agrava uzura matriței, va reduce precizia forjarii și va duce la suprafața rugoasă, crescând astfel permisiunea de prelucrare mecanică și creșterea consumului de material. Pielea de oxid împiedică, de asemenea, conducerea căldurii, prelungește timpul de încălzire, afectează durata de viață inferioară a cuptorului și funcționarea mecanizată a cuptorului industrial. Pe lângă producerea pielii de oxid, oxidarea poate reduce și conținutul de carbon al suprafeței de oțel, poate forma un strat decarbonizat și poate reduce duritatea și rezistența suprafeței forjate. Producția de piele de oxid este mai defavorabilă forjării de precizie. Pentru a evita sau reduce problemele și pierderile cauzate de oxidare, s-au făcut multe studii privind încălzirea țaglelor forjate fără oxidare încă din secolul XX, iar rezultatele cercetării au fost utilizate în producția industrială.