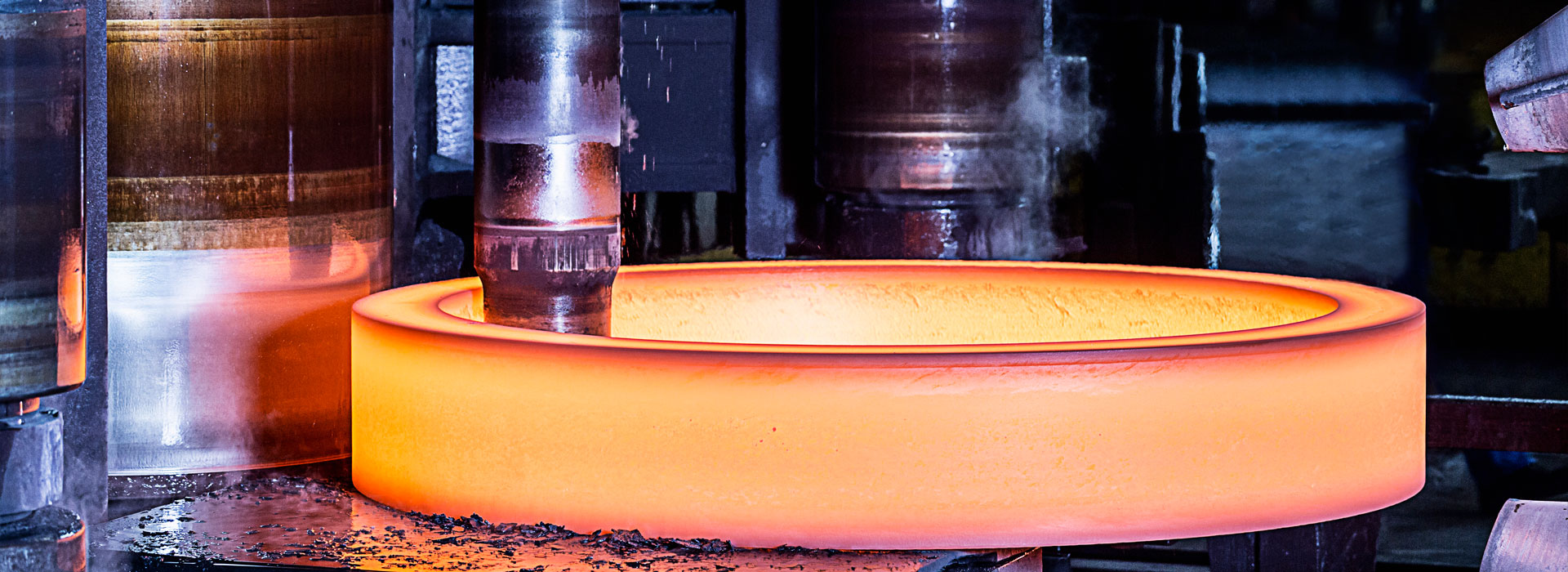

Material de forjare

2023-04-21

Forjarematerialele sunt în principal oțel carbon și oțel aliat din diverse componente, urmate de aluminiu, magneziu, cupru, titan și aliajele acestora. Materialele în starea lor originală sunt barele, lingourile, pulberea metalică și metalul lichid. Raportul dintre aria secțiunii transversale a metalului înainte de deformare și aria secțiunii transversale după deformare se numește raport de forjare. Selectarea corectă a raportului de forjare, a temperaturii rezonabile de încălzire și a timpului de menținere, a temperaturii rezonabile de forjare inițială și a temperaturii finale de forjare, a cantității rezonabile de deformare și a vitezei de deformare au o mare influență asupra îmbunătățirii calității produsului și reducerii costurilor.

În general, piesele forjate de dimensiuni mici și mijlocii folosesc material de bară rotundă sau pătrată ca semifabricat. Structura cerealelor și proprietățile mecanice ale barei sunt uniforme și bune, forma și dimensiunea sunt precise, iar calitatea suprafeței este bună, ceea ce este convenabil pentru producția de masă. Atâta timp cât temperatura de încălzire și condițiile de deformare sunt controlate în mod rezonabil, forjarea cu performanțe bune poate fi produsă fără deformare mare a forjarii. Lingotul este folosit doar pentru forjare mari. Lingotul este o structură turnată cu un cristal colonar mare și un centru liber. Prin urmare, cristalul columnar trebuie spart în granule fine prin deformare plastică mare și compactare liberă, pentru a obține o structură metalică și proprietăți mecanice excelente.

Forjarea pulberilor poate fi realizată prin presarea și arderea preformei de metalurgie a pulberilor în stare fierbinte prin forjare cu matriță fără margine zburătoare. Pulberea de forjare este aproape de densitatea pieselor comune de forjare a matriței, are proprietăți mecanice bune și precizie ridicată, poate reduce tăierea ulterioară. Piesele forjate cu pulbere au o structură internă uniformă și nu există segregare, care poate fi folosită pentru fabricarea de unelte mici și alte piese de prelucrat. Dar prețul pulberii este mult mai mare decât cel al barului general, iar aplicarea sa în producție este limitată. Aplicând presiune statică metalului lichid turnat în orificiul matriței, acesta se solidifică, cristalizează, curge, se deformează și se formează sub acțiunea presiunii, se pot obține piesele de forjare a matriței de forma și performanța dorite. Forjarea metalelor lichide este o metodă de formare între turnarea sub presiune și forjarea cu matriță. Este potrivit în special pentru piese complexe de pereți subțiri, care sunt dificil de format prin forjare cu matriță obișnuită.

Pe lângă materialele obișnuite pentru forjare, cum ar fi oțelul carbon și oțelul aliat al diferitelor componente, urmate de aluminiu, magneziu, cupru, titan și alte aliaje, aliajul de deformare al superaliajului de fier, al superaliajului de nichel și al superaliajului de cobalt este, de asemenea, completat prin forjare. sau rostogolire. Cu toate acestea, din cauza zonei plastice relativ înguste a acestor aliaje, dificultatea de forjare va fi relativ mare. Temperatura de încălzire a diferitelor materiale, temperatura deschisă de forjare și temperatura finală de forjare au cerințe stricte.

Fluxul procesului

Diferite metode de forjare au procese diferite, dintre care procesul de forjare cu matriță la cald este cel mai lung, secvența generală este: forjare semifabricată; Forjare incalzire semifabricata; Sembrit de pregătire pentru forjare; Formare prin forjare cu matriță; De ultimă oră; Perforarea; Corect; Inspecție intermediară, inspecție dimensiuni forjate și defecte de suprafață; Tratament termic al pieselor forjate pentru a elimina stresul de forjare și pentru a îmbunătăți performanța de tăiere a metalelor; Curățare, în principal pentru a îndepărta pielea de oxid de suprafață; Corect; Verificați, forjare generale pentru a trece prin inspecția aspectului și durității, forjate importante după analiza compoziției chimice, proprietățile mecanice, stresul rezidual și alte teste și teste nedistructive.

Caracteristica de forjare

În comparație cu turnările, structura și proprietățile mecanice ale metalului după forjare pot fi îmbunătățite. Datorită deformării și recristalizării metalului, dendritele grosiere originale și granulele columnare sunt transformate în boabe recristalizate echiaxiale cu granule mai fine și dimensiuni uniforme. Segregarea inițială, porozitatea, porozitatea și includerea zgurii în lingou sunt compactate și sudate, iar structura devine mai strânsă, ceea ce îmbunătățește proprietățile plastice și mecanice ale metalului. Proprietățile mecanice ale pieselor turnate sunt mai mici decât ale pieselor forjate din același material. În plus, prelucrarea forjarii poate asigura continuitatea țesutului din fibre metalice, astfel încât țesutul de fibre al forjarii și forma forjarii să rămână consistente, linia de curgere a metalului este completă, poate asigura că piesele au proprietăți mecanice bune și lungi durata de viață folosind forjare de precizie, extrudare la rece, extrudare la cald și alte procese produse forjate, sunt incomparabile cu turnarea forjarii este metalul aplicat presiune, Un obiect format prin deformare plastică la o formă dorită sau o forță de compresie adecvată. Această forță este de obicei obținută prin utilizarea unui ciocan sau a unei presiuni. Procesul de turnare construiește o structură granulară fină și îmbunătățește proprietățile fizice ale metalului. În utilizarea reală a pieselor, un design corect poate face ca particulele să curgă în direcția presiunii principale. Piesele turnate sunt obiecte care formează metale obținute prin diferite metode de turnare, adică metalul lichid topit este injectat în matrița de turnare pre-preparată prin turnare, presare, aspirație sau alte metode de turnare, iar după răcire prin picurare de nisip, curățare și post-procesare. , se obțin obiectele cu o anumită formă, dimensiune și performanță.

aceasta este piesele forjate de precizie produse de compania de forjare Tongxin