Modul în care procesul de forjare se mișcă conform modalului său

2024-05-14

Forjarea este deformată în timpul procesului de forjare la rece și este întărită prin lucru, provocândforjaremor pentru a suporta o sarcină mare. În acest scop, este necesară o matriță de forjare de înaltă rezistență, iar un film de lubrifiere dur previne uzura și aderența. În plus, pentru a preveni fisurarea semifabricatului, este necesară recoacere intermediară pentru a asigura capacitatea de deformare necesară. Pentru a menține o lubrifiere bună, semifabricatul poate fi fosfatat. Datorită prelucrării continue a tijelor și sârmei, în prezent este imposibilă lubrifierea secțiunii transversale, astfel că se studiază posibilitatea utilizării metodei de lubrifiere prin fosfatare.

Piesele forjate pot fi împărțite în forjare liberă, forjare la rece, extrudare, forjare cu matriță, forjare închisă, forjare închisă etc., în funcție de modul de mișcare al țaglei de turnare. Atât piesele forjate închise, cât și cele forjate închise nu au fulger, iar rata de utilizare a materialului este mare. Forjarile complexe pot fi finisate în una sau mai multe etape. În absența fulgerului, aria portantă a forjarii este redusă și sarcina necesară este redusă. Cu toate acestea, atunci când semifabricatul nu poate fi complet definit, volumul semifabricatului trebuie controlat strict și poziția relativă a matriței trebuie controlată. În același timp, forjarea ar trebui să fie inspectată pentru a minimiza uzura matriței de forjare.

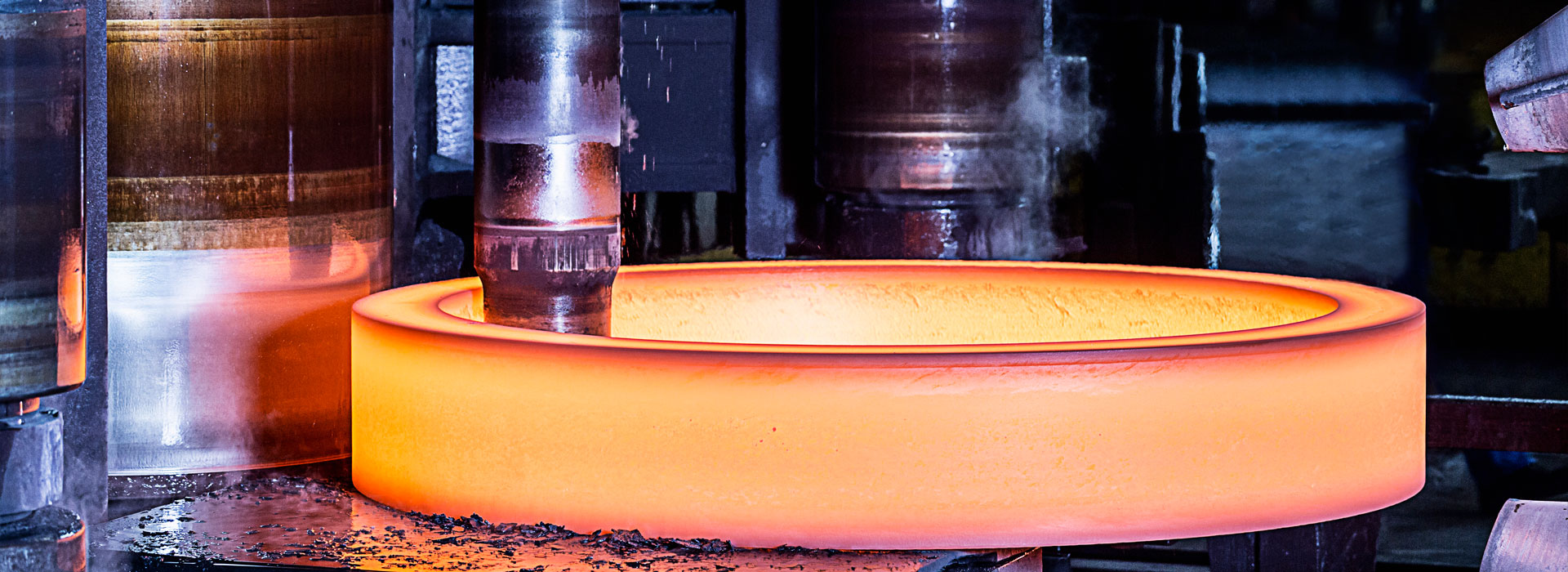

Procesul de forjare este împărțit în laminare oscilantă, forjare oscilantă, forjare cu role, laminare cu pană transversală, laminare inelă, laminare etc., în funcție de modul său de mișcare modal. Tipul cu role pendul, piesele forjate rotative de tip pendul și rolele pot fi toate forjate cu precizie. Laminarea și rularea încrucișată pot fi utilizate ca proces frontal pentru materialele subțiri pentru a îmbunătăți utilizarea materialului. Folosind procese de forjare rotativă, cum ar fi forjarea liberă, se poate realiza și formarea locală și are capacitatea de a realiza prelucrarea forjată în condiții de dimensiuni mai mici de forjare. Această metodă de forjare, inclusiv forjare liberă, în timpul procesului de prelucrare, materialul care părăsește suprafața matriței este aproape de suprafața de formă liberă. Prin urmare, este dificil să-i asigurăm acuratețea. Prin urmare, utilizarea computerelor pentru a controla direcția de mișcare a matriței de forjare și procesul de forjare rotativă poate obține produse cu forme complexe și de înaltă precizie, îmbunătățindu-și astfel capacitățile de procesare.

Când temperatura depășește 300-400℃ (zona de fragilizare albastră de oțel) și 700℃-800℃, rezistența la deformare este redusă semnificativ, iar capacitatea de deformare este îmbunătățită semnificativ. În funcție de diferite zone de temperatură, de calitatea forjării și de cerințele procesului de forjare, forjarea poate fi împărțită în trei zone de temperatură de formare: forjare la rece, forjare caldă și forjare la cald. Se pare că nu există o limită strictă a împărțirii acestui interval de temperatură. În general, forjarea în zona de temperatură de recristalizare se numește forjare la cald, în timp ce forjarea care nu este încălzită la temperatura camerei se numește forjare la rece.

În timpul procesului de forjare la rece, dimensiunea forjarii nu se schimbă prea mult. Prelucrarea forjarii la temperaturi sub 700°C are ca rezultat o formare mai mica de calcar de oxid si nicio decarburare la suprafata. Prin urmare, atâta timp cât deformarea forjată la rece poate atinge intervalul de energie, se poate obține o precizie dimensională bună și un finisaj al suprafeței. Dacă temperatura și răcirea lubrifierii sunt bine controlate, forjarea la cald poate fi efectuată la 700°C pentru a obține o precizie mai mare. În timpul forjarii la cald, energia de deformare și rezistența la deformare sunt mici, iar forjarile mari cu forme complexe pot fi forjate și prelucrate.