Cum să îmbunătățiți performanța pieselor forjate de aviație prin controlul temperaturii și presiunii

2025-06-20

Cum să îmbunătățiți performanța pieselor forjate de aviație prin controlul temperaturii și presiunii

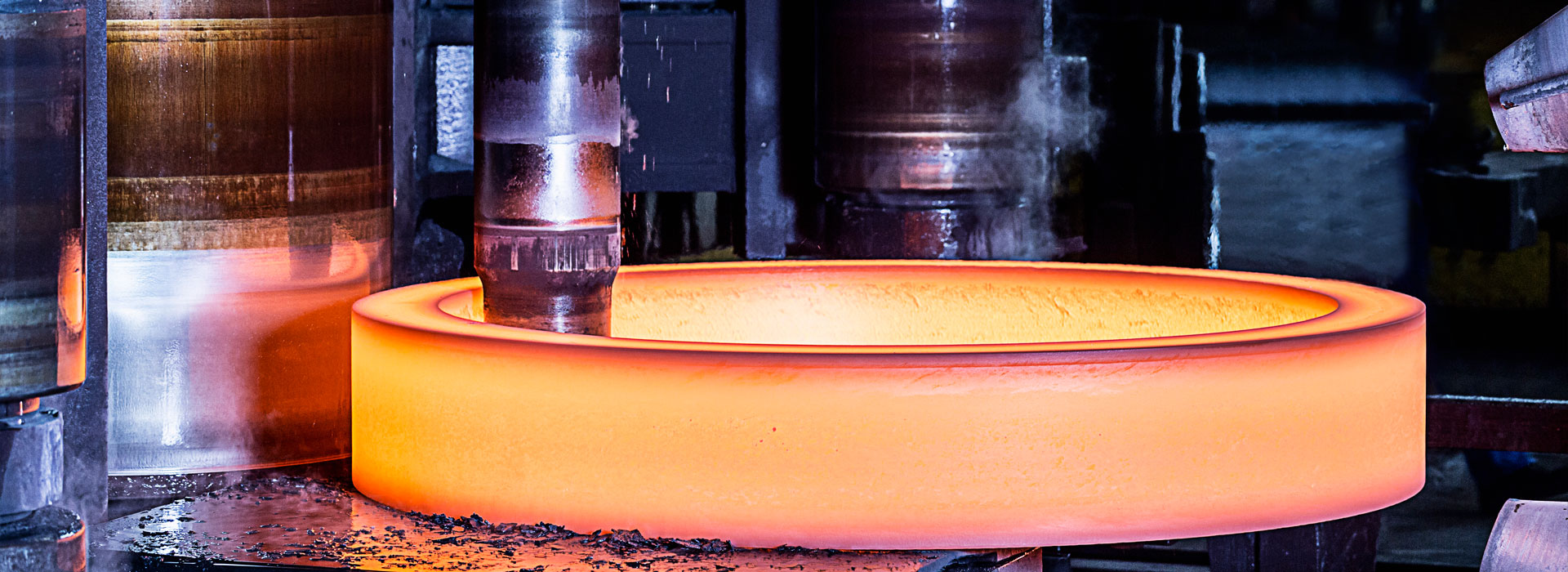

Piesele forjate pentru aviație sunt componente cheie ale „oaselor” aeronavelor și au misiunea de bază de a transmite sarcini și de a rezista la temperaturi și solicitări extreme. În mediul dur de serviciu de temperatură ridicată, presiune ridicată și stres ridicat, aceste componente cheie au propus cerințe aproape stricte privind uniformitatea structurii interne, fără defecte și consistența performanței materialului. Tehnologia de forjare de precizie, cu capacitatea sa de a controla cu precizie parametrii de temperatură și presiune, devine abordarea de bază a procesului pentru modelarea performanței excelente a forjatelor pentru aviație.

Controlul de precizie al temperaturii: „bastonul” evoluției materialelor în timpulforjare

Temperatura este variabila de bază care afectează comportamentul la deformarea plastică și evoluția microstructurală a metalelor. Tehnologia de forjare de precizie pune bazele optimizării performanței materialelor printr-un control strict al temperaturii:

Fereastra de temperatură de deformare precisă: pentru diferite materiale (cum ar fi aliaje de titan, aliaje la temperatură înaltă, oțeluri de rezistență ultra-înaltă și aliaje de aluminiu), forjarea de precizie stabilește un interval de temperatură specific. De exemplu, aliajele de titan sunt adesea forjate în apropierea sau sub punctul de transformare a fazei β pentru a controla cu precizie proporția și morfologia fazei α primare, care este crucială pentru rezistența finală și tenacitatea la rupere. Abaterea de la fereastra optimă de temperatură poate duce la plasticitate insuficientă, crăpare sau îngroșare a structurii.

Preîncălzirea matriței și controlul constant al temperaturii: temperatura matriței afectează direct calitatea suprafeței și uniformitatea deformării forjării. Forjarea de precizie folosește preîncălzirea precisă a matriței (de multe ori până la sute de grade Celsius) și sisteme online de temperatură constantă (cum ar fi încălzirea prin inducție și circulația uleiului fierbinte) pentru a evita fisurile pe suprafața forjarii din cauza contactului cu matrița rece și pentru a reduce gradientul de temperatură în timpul deformării pentru a asigura uniformitatea organizației.

Strategie de încălzire și răcire în gradient: pentru forjare cu forme complexe sau dimensiuni mari, implementați strategii de încălzire a zonei sau de răcire în gradient. De exemplu, în forjarea discurilor de turbină, pot fi utilizate rate diferite de încălzire sau răcire pentru jantă și butuc pentru a coordona deformarea și a optimiza dimensiunea granulelor și distribuția fazei de precipitare în diferite zone.

Gestionarea temperaturii finale de forjare: Controlați cu strictețe temperatura la sfârșitul forjarii, ceea ce afectează gradul de recristalizare dinamică, dimensiunea granulelor și răspunsul ulterior la tratamentul termic. Forjarea de precizie optimizează rata de deformare și proiectarea etapelor de proces pentru a se asigura că temperatura finală de forjare se încadrează în intervalul țintă, creând condiții pentru obținerea unei organizări ideale.

Controlul de precizie al presiunii: un „cuțit de sculptat” pentru modelarea organizării ideale și a morfologiei fără defecte

Controlul precis al presiunii (viteza de deformare, starea de solicitare) determină direct comportamentul curgerii, gradul de densificare și caracteristicile microstructurii metalului:

Controlul vitezei de deformare: echipamentele de forjare de precizie (cum ar fi presa servo, presa hidraulică izotermă de forjare) pot controla cu precizie viteza de încărcare și timpul de menținere. Ratele de deformare mai mici (cum ar fi forjarea izotermă) conferă materialului suficient timp de difuzie și recristalizare, care este deosebit de potrivit pentru materialele greu de deformat (cum ar fi aliajele de temperatură înaltă pe bază de nichel) și poate rafina semnificativ boabele, îmbunătăți uniformitatea organizațională și reduce rezistența la deformare. Rate mari de deformare pot fi utilizate în faze specifice de formare.

Optimizarea stării de tensiune multidirecțională: Prin proiectarea matriței și tehnologia de presiune multidirecțională (cum ar fi forjarea matrițelor multidirecționale), se creează o stare de tensiune mai favorabilă în interiorul forjării. Acest lucru nu numai că poate închide efectiv porii minusculi originali din interiorul materialului (slăbirea vindecării), și poate îmbunătăți semnificativ densitatea și performanța la oboseală; de asemenea, poate promova fluxul de metal în zone greu de deformat, poate realiza formarea cu precizie a structurilor complexe (cum ar fi cilindrii trenului de aterizare a aeronavei cu cavități interioare) și poate reduce prelucrarea ulterioară.

Formare izostatică în formă aproape de rețea: în combinație cu proiectarea cutiei și tehnologia de presare izostatică la cald (HIP), densificarea finală a forjarilor în formă aproape de rețea este realizată în condiții de temperatură înaltă și mediu de gaz inert de înaltă presiune. Acest lucru poate elimina aproape complet micro-defectele interne și poate maximiza potențialul de performanță al materialului și este adesea folosit în părțile cheie rotative ale motoarelor.

Garanția unei distribuții uniforme a presiunii: proiectarea de precizie a matriței și optimizarea simulării cu elemente finite asigură distribuirea uniformă a presiunii în zonele cheie ale forjarii în timpul deformării, evitând suprasarcina locală care duce la pliere și fisurare sau subsarcina care duce la umplere insuficientă și structura grosieră.

Simfonie sinergică a controlului temperaturii și controlului presiunii: realizarea unui salt calitativ în performanță

Controlul temperaturii și presiunii nu este deloc izolat. Miezul forjării de precizie constă în optimizarea coordonată a celor două:

Efectul de cuplare termomecanic: Aplicarea unei presiuni precise (rata de deformare) la o anumită temperatură poate activa mecanisme specifice de deformare (cum ar fi recristalizarea dinamică și fluxul superplastic). De exemplu, forjarea precisă controlată de temperatură și presiune în regiunea bifazată α+β a aliajului de titan poate rafina structura lamelară α sau poate obține o structură cu două stări, îmbunătățind considerabil proprietățile mecanice cuprinzătoare.

Controlul defectelor și rafinarea microstructurii: câmpul de temperatură optimizat (încălzire uniformă) combinat cu controlul precis al vitezei de deformare și presiunea multidirecțională poate suprima inițierea golurilor și fisurilor în cea mai mare măsură, poate promova recristalizarea dinamică și poate obține microstructură cu granulație ultrafine. De exemplu, dimensiunea granulelor discului compresor de înaltă presiune al unui motor de avion poate atinge gradul ASTM 10 sau mai sus prin forjare izotermă de precizie, îmbunătățind semnificativ rezistența la oboseală la ciclu înalt.

Personalizarea performanței: În conformitate cu cerințele funcționale ale diferitelor părți ale forjării, designul „gradient de performanță” este realizat prin strategii locale de control al temperaturii și presiunii (cum ar fi răcirea zonei matriței și încărcarea locală). De exemplu, piesele forjate pentru îmbinări aeronavelor pot obține granule mai fine și rezistență mai mare în zonele cu stres ridicat, asigurând în același timp o rezistență bună în zona de conectare.