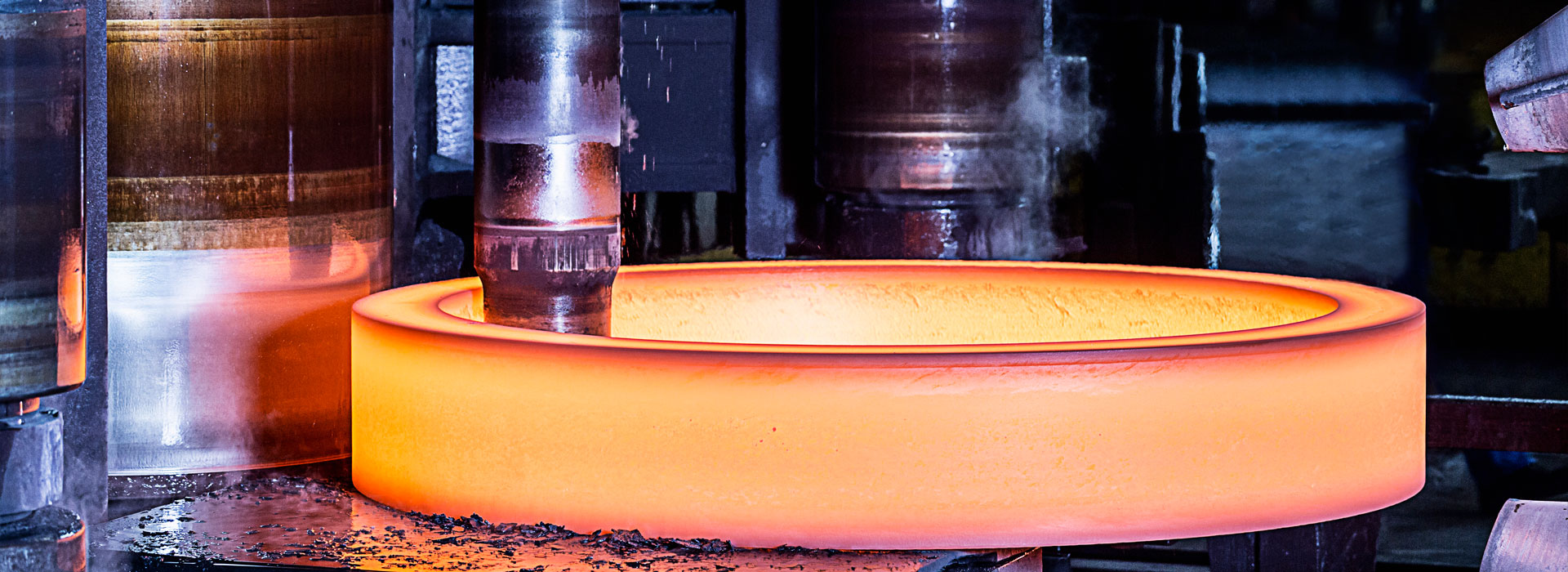

Solicitarea termică și stresul de schimbare de fază a pieselor forjate

2022-05-19

Deformarea tratamentului termic poate apărea după recoacere, normalizare, întărire, revenire și modificarea suprafeței tratamentului termic. Cauza principală a distorsiunii constă în stresul intern produs de forjare în timpul tratamentului termic, adică din cauza diferenței de temperatură dintre interior și exterior și transformării structurii, forjarea după tratamentul termic rămâne stresul intern.

Când această solicitare depășește limita de curgere a oțelului într-un moment în timpul tratamentului termic, va provoca deformarea forjarii. Există stres termic și stres de schimbare de fază în procesul de tratament termic, cauzele și funcțiile lor sunt diferite.

Forjare în încălzire și răcire însoțită de fenomen de dilatare termică și contracție la rece, atunci când suprafața de forjare și inima din cauza vitezei de încălzire sau răcire sunt diferite, rezultând diferența de temperatură, dilatarea sau contracția volumului pe suprafață și inima nu este aceeași , această diferență de temperatură și modificare de volum cauzată de stresul intern diferit, numit stres termic.

Piesele forjate în procesul de tratament termic, schimbarea stresului termic se manifestă în principal prin: atunci când piesele forjate sunt încălzite, temperatura suprafeței crește mai repede decât miezul, temperatura suprafeței este ridicată și se extinde, temperatura miezului este scăzută și nu se extinde , în acest moment efortul de compresiune la suprafață, efortul de întindere a miezului. Când piesele forjate sunt ditermice, temperatura miezului crește și se extinde, în acest moment piesele forjate prezintă o expansiune de volum; Răcirea piesei de prelucrat, suprafața se răcește mai repede decât miezul, contracția suprafeței, temperatura ridicată a inimii pentru a preveni contracția, stresul de tracțiune pe suprafață, inima produce stres de compresiune, atunci când este răcită la o anumită temperatură, suprafața s-a răcit nu se mai contractă, iar răcirea miezului să apară din cauza contracției continue, suprafața este stresul de compresiune, iar inima tensiunii de tracțiune, acest stres încă există în forjare după răcire, care se numește stres rezidual.

În timpul tratamentului termic al pieselor forjate, volumul de masă al diferitelor structuri este diferit, astfel încât volumul de masă al pieselor forjate este obligat să se schimbe. Deoarece există o diferență de temperatură între suprafața și inima forjării, suprafața și inima transformării organizației nu sunt în timp util, astfel încât modificările volumului masei interne și externe vor produce stres intern. Acest stres intern cauzat de eterogenitatea transformării organizaționale se numește stres de tranziție de fază.

Volumul de masă al structurii de bază a oțelului crește de ordinul austenitei, perlitei, sortnitei, troozitei, bainitei inferioare, martensitei temperate și martensitei. De exemplu, forjare stingere răcire rapidă, datorită suprafeței de la prima rece până la punctul său, astfel încât suprafața din austenită în martensită, se umflă volum, dar inima este încă în stare de austenită, împiedică umflarea suprafeței, astfel încât inima forjată prin tracțiune stres, suprafață prin efort de compresiune; Când răcirea continuă, temperatura suprafeței este redusă și nu se va mai umfla, în timp ce miezul datorită transformării în martensită, volumul va continua să se umfle, deci va fi împiedicat de suprafață, astfel inima este supusă la stres compresiv. , iar suprafața este supusă unei solicitări de tracțiune. Această solicitare rămâne în forjare după răcire ca efort rezidual.

Prin urmare, în procesul de răcire de călire, schimbarea tensiunii termice și a tensiunii de schimbare de fază este opusă, iar tensiunea reziduală finală în forjare este, de asemenea, opusă. Combinația dintre stresul termic și stresul de schimbare de fază se numește stres intern de stingere. Când tensiunea internă reziduală în forjare depășește limita de curgere a oțelului, piesa de prelucrat va produce deformare plastică, ducând la deformarea forjarii.

Când această solicitare depășește limita de curgere a oțelului într-un moment în timpul tratamentului termic, va provoca deformarea forjarii. Există stres termic și stres de schimbare de fază în procesul de tratament termic, cauzele și funcțiile lor sunt diferite.

Forjare în încălzire și răcire însoțită de fenomen de dilatare termică și contracție la rece, atunci când suprafața de forjare și inima din cauza vitezei de încălzire sau răcire sunt diferite, rezultând diferența de temperatură, dilatarea sau contracția volumului pe suprafață și inima nu este aceeași , această diferență de temperatură și modificare de volum cauzată de stresul intern diferit, numit stres termic.

Piesele forjate în procesul de tratament termic, schimbarea stresului termic se manifestă în principal prin: atunci când piesele forjate sunt încălzite, temperatura suprafeței crește mai repede decât miezul, temperatura suprafeței este ridicată și se extinde, temperatura miezului este scăzută și nu se extinde , în acest moment efortul de compresiune la suprafață, efortul de întindere a miezului. Când piesele forjate sunt ditermice, temperatura miezului crește și se extinde, în acest moment piesele forjate prezintă o expansiune de volum; Răcirea piesei de prelucrat, suprafața se răcește mai repede decât miezul, contracția suprafeței, temperatura ridicată a inimii pentru a preveni contracția, stresul de tracțiune pe suprafață, inima produce stres de compresiune, atunci când este răcită la o anumită temperatură, suprafața s-a răcit nu se mai contractă, iar răcirea miezului să apară din cauza contracției continue, suprafața este stresul de compresiune, iar inima tensiunii de tracțiune, acest stres încă există în forjare după răcire, care se numește stres rezidual.

În timpul tratamentului termic al pieselor forjate, volumul de masă al diferitelor structuri este diferit, astfel încât volumul de masă al pieselor forjate este obligat să se schimbe. Deoarece există o diferență de temperatură între suprafața și inima forjării, suprafața și inima transformării organizației nu sunt în timp util, astfel încât modificările volumului masei interne și externe vor produce stres intern. Acest stres intern cauzat de eterogenitatea transformării organizaționale se numește stres de tranziție de fază.

Volumul de masă al structurii de bază a oțelului crește de ordinul austenitei, perlitei, sortnitei, troozitei, bainitei inferioare, martensitei temperate și martensitei. De exemplu, forjare stingere răcire rapidă, datorită suprafeței de la prima rece până la punctul său, astfel încât suprafața din austenită în martensită, se umflă volum, dar inima este încă în stare de austenită, împiedică umflarea suprafeței, astfel încât inima forjată prin tracțiune stres, suprafață prin efort de compresiune; Când răcirea continuă, temperatura suprafeței este redusă și nu se va mai umfla, în timp ce miezul datorită transformării în martensită, volumul va continua să se umfle, deci va fi împiedicat de suprafață, astfel inima este supusă la stres compresiv. , iar suprafața este supusă unei solicitări de tracțiune. Această solicitare rămâne în forjare după răcire ca efort rezidual.

Prin urmare, în procesul de răcire de călire, schimbarea tensiunii termice și a tensiunii de schimbare de fază este opusă, iar tensiunea reziduală finală în forjare este, de asemenea, opusă. Combinația dintre stresul termic și stresul de schimbare de fază se numește stres intern de stingere. Când tensiunea internă reziduală în forjare depășește limita de curgere a oțelului, piesa de prelucrat va produce deformare plastică, ducând la deformarea forjarii.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy