Ce sunt forjarea gratuită și forjarea cu matriță?

2022-05-19

Forjarea liberă este un fel de metodă simplă, flexibilă de formare a metalelor, în timp ce pentru loturile de forjare de dimensiuni mici și mijlocii sau în condiția producției în masă, forjarea liberă este recunoscută ca o metodă de formare învechită, nu economică, ci pentru producția de loturi mici sau unitate, în special forjate mari, efectuate pe forjare fără ciocan și presa hidraulică, dar încă este un fel de metode de producție adecvate și economice.

Forjarea cu matriță este principalul proces de forjare, echipamentele principale folosite sunt ciocanul de forjare cu matriță, ciocanul nicovală, presa cu manivela, presa cu șurub și ciocanul de mare viteză. Productivitate ridicată a forjarii cu matriță, stabilitate a dimensiunii pieselor forjate, rată ridicată de utilizare a materialului, atât de utilizat pe scară largă în producția de serie și în masă de forjare. Se estimează că numărul pieselor forjate cu matriță este mare, reprezentând aproximativ 90% din greutatea totală a pieselor forjate.

De fapt, pe lângă metodele de bază de forjare liberă și diverse forjare cu matriță, există și alte metode speciale de formare, cum ar fi răsturnarea electrică, extrudarea la rece, forjarea rotativă, forjarea cu role, forjarea rotativă, forjarea rotativă, forjarea rotativă, forjarea rotativă. , forjare rotativă, forjare rotativă, forjare rotativă, forjare cu mai multe ciocane, forjare magnetică, formare superplastică, formare hidrostatică, forjare în suspensie etc., care s-au dezvoltat foarte rapid în ultimii douăzeci de ani în țară și în străinătate. Acest tip de tehnologie specială de forjare va promova puternic dezvoltarea rapidă a industriei de prelucrare a materialelor.

Pentru cuptorul de forjare din instalația de forjare, detectarea și controlul diferiților parametri termici este o măsură importantă pentru a îmbunătăți arderea, a reduce consumul de energie, a asigura cerințele tehnologice și a îmbunătăți calitatea și producția produsului.

Controlați arderea combustibilului, atingeți temperatura cuptorului, controlul raportului aer - combustibil. Tehnologia de ardere în impulsuri a fost utilizată pe scară largă în ultimii ani. Controlerul de ardere cu impuls ia ca obiect de control arzătorul de mare viteză, atunci când cantitatea de combustibil se modifică, garantează debitul de mare viteză a gazului de evacuare. Modificați controlul timpului de control al cantității, cu foc mic ca foc lung, cu timp de ieșire a focului de control pentru a controla rata de creștere a temperaturii. Acest mod de control este în deschiderea cuptorului. Depanarea va fi un foc mic, arderea la foc a raportului aer/combustibil poate fi setată în mod corespunzător, procesul de încălzire nu are nevoie de control dinamic al raportului aer/combustibil, doar pentru a controla combustibilul și arderea stabilitatea presiunii aerului, care simplifică foarte mult compoziția sistemului de control, reduce costul construcției cuptorului. Cu toate acestea, abaterea dintre temperatura reală a cuptorului și temperatura setată este mare în sistemul de ardere de mare viteză controlat prin impulsuri. Abaterea dintre temperatura cuptorului și temperatura setată va fi redusă semnificativ dacă timpul de impuls este scurtat.

Metoda de control al arderii combustibilului menționată mai sus a fost utilizată pe scară largă în procesul de producție. Prin verificarea practică, metoda de control al arderii menționată mai sus poate îmbunătăți în mod eficient starea de ardere a combustibilului, poate oferi condiții favorabile pentru controlul automat al altor parametri termici ai cuptorului și, între timp, poate economisi combustibil și îmbunătăți eficiența termică a cuptorului.

Controlul curbei temperaturii cuptorului. Pe baza controlului arderii combustibilului, este controlată curba temperaturii cuptorului (curba de încălzire a procesului).

Controlați presiunea cuptorului. Poate asigura stabilitatea stării de funcționare a cuptorului, poate reduce aspirația aerului rece în cuptor, rezultând o temperatură mai scăzută a cuptorului sau un fenomen de incendiu în cuptor. Sigilarea ușii cuptorului, a mașinii cuptorului și a corpului cuptorului este dificultatea etanșării cuptorului cu flacără. Aplicarea fibrei de silicat de aluminiu asigură condiții favorabile pentru rezolvarea etanșării cuptorului. Caracteristicile moi și elastice ale fibrei de silicat de aluminiu sunt folosite pentru a face o suprafață de etanșare rigidă și flexibilă, care este presată cu arc sau cilindru pentru a face din cuptor un corp de etanșare. Etanșarea cuptorului este condiția și condiția prealabilă pentru a controla stabilitatea presiunii cuptorului.

Cuptorul controlat de computer ar trebui să aibă unele condiții de bază, cum ar fi dispozitivul de ardere avansat, recuperarea căldurii reziduale, structura rezonabilă a corpului cuptorului și materialele de construcție, altfel nu va obține rezultate satisfăcătoare chiar dacă este controlat de computer.

Forjarea cu matriță este principalul proces de forjare, echipamentele principale folosite sunt ciocanul de forjare cu matriță, ciocanul nicovală, presa cu manivela, presa cu șurub și ciocanul de mare viteză. Productivitate ridicată a forjarii cu matriță, stabilitate a dimensiunii pieselor forjate, rată ridicată de utilizare a materialului, atât de utilizat pe scară largă în producția de serie și în masă de forjare. Se estimează că numărul pieselor forjate cu matriță este mare, reprezentând aproximativ 90% din greutatea totală a pieselor forjate.

De fapt, pe lângă metodele de bază de forjare liberă și diverse forjare cu matriță, există și alte metode speciale de formare, cum ar fi răsturnarea electrică, extrudarea la rece, forjarea rotativă, forjarea cu role, forjarea rotativă, forjarea rotativă, forjarea rotativă, forjarea rotativă. , forjare rotativă, forjare rotativă, forjare rotativă, forjare cu mai multe ciocane, forjare magnetică, formare superplastică, formare hidrostatică, forjare în suspensie etc., care s-au dezvoltat foarte rapid în ultimii douăzeci de ani în țară și în străinătate. Acest tip de tehnologie specială de forjare va promova puternic dezvoltarea rapidă a industriei de prelucrare a materialelor.

Pentru cuptorul de forjare din instalația de forjare, detectarea și controlul diferiților parametri termici este o măsură importantă pentru a îmbunătăți arderea, a reduce consumul de energie, a asigura cerințele tehnologice și a îmbunătăți calitatea și producția produsului.

Controlați arderea combustibilului, atingeți temperatura cuptorului, controlul raportului aer - combustibil. Tehnologia de ardere în impulsuri a fost utilizată pe scară largă în ultimii ani. Controlerul de ardere cu impuls ia ca obiect de control arzătorul de mare viteză, atunci când cantitatea de combustibil se modifică, garantează debitul de mare viteză a gazului de evacuare. Modificați controlul timpului de control al cantității, cu foc mic ca foc lung, cu timp de ieșire a focului de control pentru a controla rata de creștere a temperaturii. Acest mod de control este în deschiderea cuptorului. Depanarea va fi un foc mic, arderea la foc a raportului aer/combustibil poate fi setată în mod corespunzător, procesul de încălzire nu are nevoie de control dinamic al raportului aer/combustibil, doar pentru a controla combustibilul și arderea stabilitatea presiunii aerului, care simplifică foarte mult compoziția sistemului de control, reduce costul construcției cuptorului. Cu toate acestea, abaterea dintre temperatura reală a cuptorului și temperatura setată este mare în sistemul de ardere de mare viteză controlat prin impulsuri. Abaterea dintre temperatura cuptorului și temperatura setată va fi redusă semnificativ dacă timpul de impuls este scurtat.

Metoda de control al arderii combustibilului menționată mai sus a fost utilizată pe scară largă în procesul de producție. Prin verificarea practică, metoda de control al arderii menționată mai sus poate îmbunătăți în mod eficient starea de ardere a combustibilului, poate oferi condiții favorabile pentru controlul automat al altor parametri termici ai cuptorului și, între timp, poate economisi combustibil și îmbunătăți eficiența termică a cuptorului.

Controlul curbei temperaturii cuptorului. Pe baza controlului arderii combustibilului, este controlată curba temperaturii cuptorului (curba de încălzire a procesului).

Controlați presiunea cuptorului. Poate asigura stabilitatea stării de funcționare a cuptorului, poate reduce aspirația aerului rece în cuptor, rezultând o temperatură mai scăzută a cuptorului sau un fenomen de incendiu în cuptor. Sigilarea ușii cuptorului, a mașinii cuptorului și a corpului cuptorului este dificultatea etanșării cuptorului cu flacără. Aplicarea fibrei de silicat de aluminiu asigură condiții favorabile pentru rezolvarea etanșării cuptorului. Caracteristicile moi și elastice ale fibrei de silicat de aluminiu sunt folosite pentru a face o suprafață de etanșare rigidă și flexibilă, care este presată cu arc sau cilindru pentru a face din cuptor un corp de etanșare. Etanșarea cuptorului este condiția și condiția prealabilă pentru a controla stabilitatea presiunii cuptorului.

Cuptorul controlat de computer ar trebui să aibă unele condiții de bază, cum ar fi dispozitivul de ardere avansat, recuperarea căldurii reziduale, structura rezonabilă a corpului cuptorului și materialele de construcție, altfel nu va obține rezultate satisfăcătoare chiar dacă este controlat de computer.

Controlul procesului computerizat al cuptorului industrial este una dintre măsurile eficiente pentru îmbunătățirea calității încălzirii, reducerea poluării mediului, economisirea energiei și îmbunătățirea managementului producției. Acum multe fabrici de forjare folosesc computere industriale pentru a realiza un management cuprinzător al procesului de producție, dialogul om-mașină, a primit rezultate foarte bune.

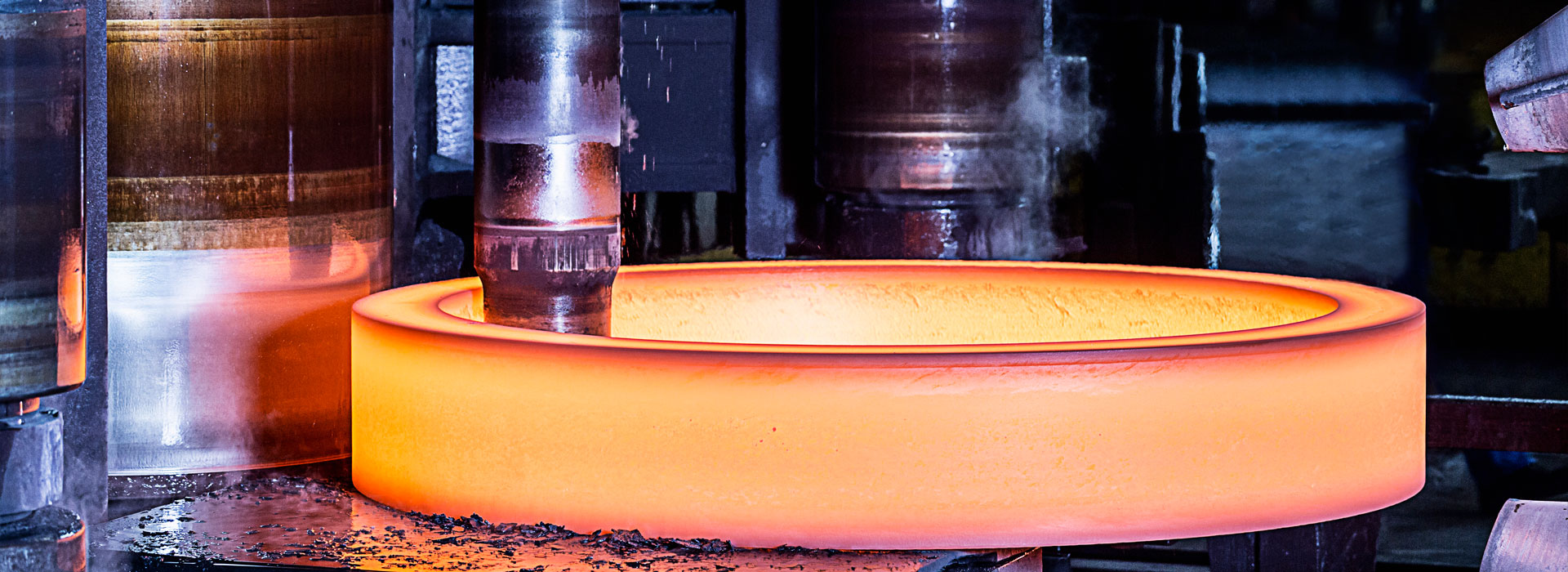

Iată imagini reale ale produselor noastre forjate gratuite, bine ați venit să aflați mai multe despre noi:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy