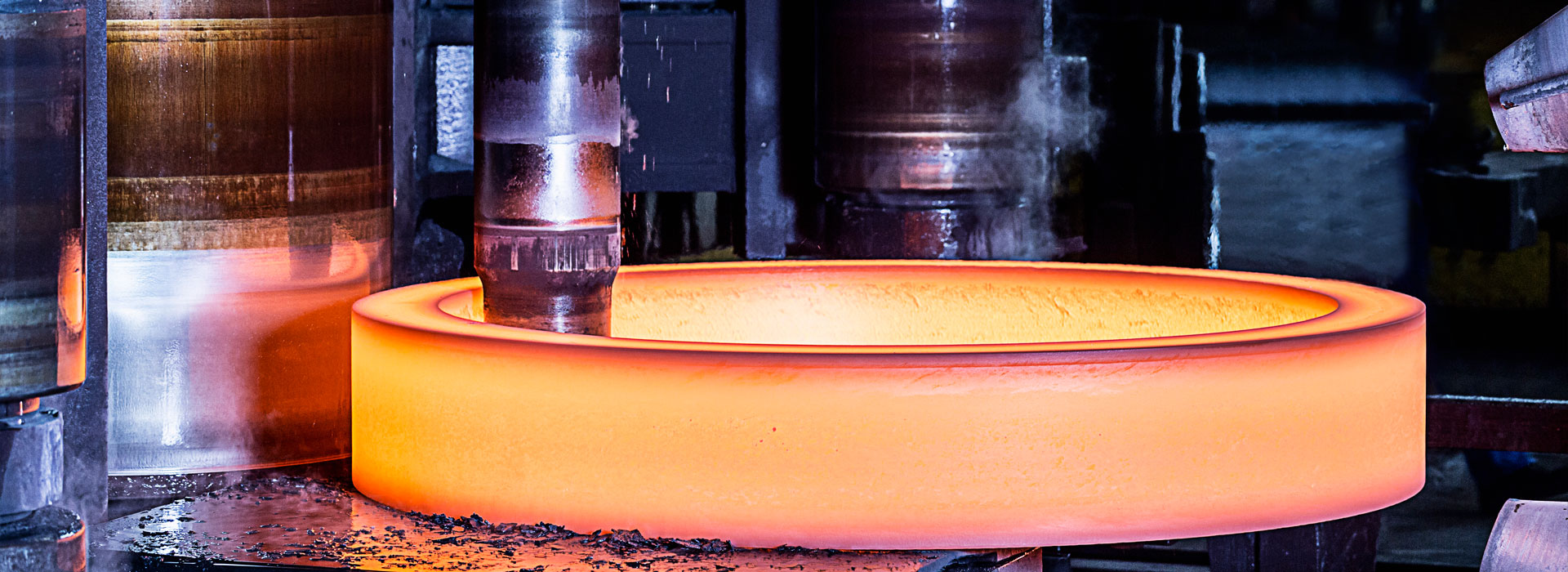

Proces de stingere prin pulverizare pentru forjare

2022-07-19

Tratamentul termic final alforjatecare necesită duritate mai mare se aplică în principal călirea prin pulverizare.

Încălzire, poate utiliza cuptorul obișnuit de tratament termic prin încălzire prin ardere, în funcție de diametrul corpului rolei pentru a determina timpul de menținere, astfel încât o parte din descompunerea sferică a carburilor secundare, soluția de austenită și omogenizare. A fost utilizat un proces de încălzire rapidă cu temperatură diferențială. Încălzirea cu temperatură diferențială este benefică pentru a reduce solicitarea de călire, dar menține rezistența miezului rolei la nivelul rezistenței la recoacere, iar eficiența producției de încălzire unică este scăzută. Nu este potrivit pentru acest tip de rulou cald cu trecere adâncă.

Călirea prin pulverizare a pieselor forjate nu aparține într-adevăr călirii în sens strict, deoarece transformarea de fază este încă transformarea formei perlitei, dar răcirea accelerată pentru a rafina structura perlită, pentru a obține corpul cablului, iar structura finală este un bloc secundar granular de carbură eutectică. carbură. Aceasta crește rezistența, duritatea și rezistența la uzură.

Pe baza acestei idei de proces, procesul de stingere este împărțit în etapa de răcire prin pulverizare și etapa de răcire prin pulverizare. În prima etapă a răcirii prin pulverizare, temperatura rolei este foarte ridicată și este selectată o ceață puternică de pulverizare pentru răcire rapidă, iar temperatura stratului de suprafață al rolei este rapid redusă la temperatura corespunzătoare, pentru a inhiba precipitarea. de carbură proeutectoid, astfel încât să prevină apariția carburii de rețea. În a doua etapă de răcire, intensitatea răcirii poate fi încetinită prin pulverizarea aerului pentru a reduce stresul de stingere și pentru a transfera treptat căldura din miez. Când suprafața rolei este răcită la 450-550â, suprafața rolei a fost complet transformată, iar răcirea prin pulverizare poate fi oprită și poate fi efectuată revenirea.

În etapa de revenire, temperatura trebuie menținută mai întâi la 400-500â, iar miezul trebuie încălzit la 550-650â după transformarea completă, pentru a reduce stresul de călire și pentru a regla duritatea suprafeței rolei. pentru a îndeplini cerințele tehnice.

Încălzire, poate utiliza cuptorul obișnuit de tratament termic prin încălzire prin ardere, în funcție de diametrul corpului rolei pentru a determina timpul de menținere, astfel încât o parte din descompunerea sferică a carburilor secundare, soluția de austenită și omogenizare. A fost utilizat un proces de încălzire rapidă cu temperatură diferențială. Încălzirea cu temperatură diferențială este benefică pentru a reduce solicitarea de călire, dar menține rezistența miezului rolei la nivelul rezistenței la recoacere, iar eficiența producției de încălzire unică este scăzută. Nu este potrivit pentru acest tip de rulou cald cu trecere adâncă.

Călirea prin pulverizare a pieselor forjate nu aparține într-adevăr călirii în sens strict, deoarece transformarea de fază este încă transformarea formei perlitei, dar răcirea accelerată pentru a rafina structura perlită, pentru a obține corpul cablului, iar structura finală este un bloc secundar granular de carbură eutectică. carbură. Aceasta crește rezistența, duritatea și rezistența la uzură.

Pe baza acestei idei de proces, procesul de stingere este împărțit în etapa de răcire prin pulverizare și etapa de răcire prin pulverizare. În prima etapă a răcirii prin pulverizare, temperatura rolei este foarte ridicată și este selectată o ceață puternică de pulverizare pentru răcire rapidă, iar temperatura stratului de suprafață al rolei este rapid redusă la temperatura corespunzătoare, pentru a inhiba precipitarea. de carbură proeutectoid, astfel încât să prevină apariția carburii de rețea. În a doua etapă de răcire, intensitatea răcirii poate fi încetinită prin pulverizarea aerului pentru a reduce stresul de stingere și pentru a transfera treptat căldura din miez. Când suprafața rolei este răcită la 450-550â, suprafața rolei a fost complet transformată, iar răcirea prin pulverizare poate fi oprită și poate fi efectuată revenirea.

În etapa de revenire, temperatura trebuie menținută mai întâi la 400-500â, iar miezul trebuie încălzit la 550-650â după transformarea completă, pentru a reduce stresul de călire și pentru a regla duritatea suprafeței rolei. pentru a îndeplini cerințele tehnice.

Conform prevederilor standardului, temperatura minimă de revenire a oțelului este de 675â, ținând cont de impactul parametrilor de revenire asupra proprietăților mecanice ale pieselor forjate, este necesar să se pună revenirea după călire împreună cu efectul eliminării hidrogenului. si recoacerea de eliminare a tensiunilor postsudare, determina temperatura si timpul folosit in fiecare etapa.

Anterior:Forjare roți

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy