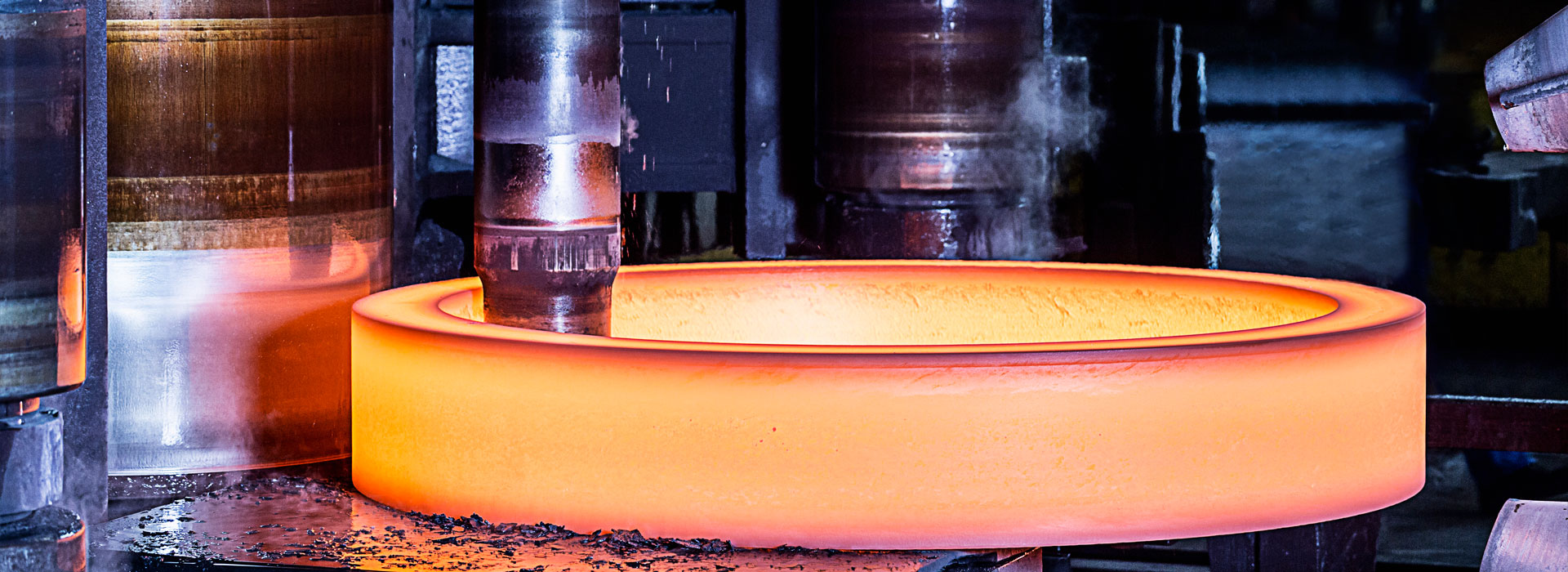

Optimizarea procesului de forjare pentru forjare cu ax

Axforjatesunt elemente forjate importante în echipamentele centralei hidraulice și au cerințe de calitate foarte stricte. Dacă problemele pot fi evitate în procesul de forjare este direct legat de calitatea acestuia. Pe baza experienței efective de producție, această lucrare face o analiză atentă a centrului concav din partea de capăt a forjei și optimizează procesul de forjare.

1. Caracteristicile de formă ale pieselor forjate cu ax

Caracteristicile formei de forjare a arborelui: diametrul flanșei la capătul duzei este mare, diametrul părții din mijloc este mic, căderea diametrului este mare, diametrul cercului la capătul duzei este mare, lungimea este mică.

2. Optimizați procesul de forjare înainte

Procesul de deformare al procesului original de forjare este următorul: falca de presare, gură de tăiere

3. Analiza cauzei

(1) diametrul flanșei finit este mai mare, o a doua supărare, limitată de un raport mare de diametru, tragere lungă KD a unei fațe shuikou de reducere mai mici, fără burtă efectivă a tamburului, față de capăt plat, tragere lungă în curs, cu un capăt rotund de duză și hrana sunt relativ mai mici, presiunea nu poate fi transmisă la miez, face ca capătul duzei să formeze o inimă goală.

(2) procesul nu este clar cu privire la tipul de nicovală utilizat pentru desen și decupare. Presa noastră hidraulică de 150MN utilizează de obicei două tipuri de lățimi plate de nicovală de 1200 mm și 850 mm, iar deformarea la foc a produsului finit este mare. El folosește nicovala de 1200 mm lățime pentru a desena lungimea vitezei rapide, ceea ce agravează formarea concavei feței de capăt.

(3) Deformarea la foc a produsului finit este mare și timpul este lung. Când temperatura țaglei este aproape de limita inferioară a intervalului de temperatură de forjare, pentru a preveni crăparea țaglei, cantitatea de presiune în jos va fi redusă. În acest moment, trasarea și descărcarea vor agrava și formarea concavei feței de capăt.

4. Optimizarea proceselor

Vizând problemele de mai sus, am optimizat procesul de forjare, iar procesul optimizat este următorul:

Gură cu clemă de presiune, gură de tăiere

(1) Placa de acoperire specială răsturnătoare este proiectată. Centrul noii plăci de acoperire are o gaură, iar suprafața de contact cu țagla este o tranziție în arc. Suprafața de contact a răsturnării țaglei cu placa de acoperire este într-o formă mare bombată, ceea ce evită efectiv fenomenul concav în desenul ulterioar al feței de capăt țaglei.

(2) După a doua răsturnare, nicovala superioară și inferioară în formă de V de 1200 mm vor fi utilizate direct pentru a trage lungimea, iar capătul de ridicare va fi tras la o dimensiune adecvată pentru a se asigura că flanșa mică a capătului de ridicare a produsul finit are o deformare suficientă, pentru a evita fața concavă a produsului finit din cauza deformării mari a produsului finit și a temperaturii scăzute a materialului de golire, astfel încât să se asigure că produsul finit poate fi forjat într-un singur foc.

1. Caracteristicile de formă ale pieselor forjate cu ax

Caracteristicile formei de forjare a arborelui: diametrul flanșei la capătul duzei este mare, diametrul părții din mijloc este mic, căderea diametrului este mare, diametrul cercului la capătul duzei este mare, lungimea este mică.

2. Optimizați procesul de forjare înainte

Procesul de deformare al procesului original de forjare este următorul: falca de presare, gură de tăiere

3. Analiza cauzei

(1) diametrul flanșei finit este mai mare, o a doua supărare, limitată de un raport mare de diametru, tragere lungă KD a unei fațe shuikou de reducere mai mici, fără burtă efectivă a tamburului, față de capăt plat, tragere lungă în curs, cu un capăt rotund de duză și hrana sunt relativ mai mici, presiunea nu poate fi transmisă la miez, face ca capătul duzei să formeze o inimă goală.

(2) procesul nu este clar cu privire la tipul de nicovală utilizat pentru desen și decupare. Presa noastră hidraulică de 150MN utilizează de obicei două tipuri de lățimi plate de nicovală de 1200 mm și 850 mm, iar deformarea la foc a produsului finit este mare. El folosește nicovala de 1200 mm lățime pentru a desena lungimea vitezei rapide, ceea ce agravează formarea concavei feței de capăt.

(3) Deformarea la foc a produsului finit este mare și timpul este lung. Când temperatura țaglei este aproape de limita inferioară a intervalului de temperatură de forjare, pentru a preveni crăparea țaglei, cantitatea de presiune în jos va fi redusă. În acest moment, trasarea și descărcarea vor agrava și formarea concavei feței de capăt.

4. Optimizarea proceselor

Vizând problemele de mai sus, am optimizat procesul de forjare, iar procesul optimizat este următorul:

Gură cu clemă de presiune, gură de tăiere

(1) Placa de acoperire specială răsturnătoare este proiectată. Centrul noii plăci de acoperire are o gaură, iar suprafața de contact cu țagla este o tranziție în arc. Suprafața de contact a răsturnării țaglei cu placa de acoperire este într-o formă mare bombată, ceea ce evită efectiv fenomenul concav în desenul ulterioar al feței de capăt țaglei.

(2) După a doua răsturnare, nicovala superioară și inferioară în formă de V de 1200 mm vor fi utilizate direct pentru a trage lungimea, iar capătul de ridicare va fi tras la o dimensiune adecvată pentru a se asigura că flanșa mică a capătului de ridicare a produsul finit are o deformare suficientă, pentru a evita fața concavă a produsului finit din cauza deformării mari a produsului finit și a temperaturii scăzute a materialului de golire, astfel încât să se asigure că produsul finit poate fi forjat într-un singur foc.

(3) Timpul de ardere a produsului finit este de 850 mm pe lungimea de tragere a nicovalei cu fund plat în formă de V, iar lungimea de alimentare la capătul duzei ar trebui să respecte h/D⥠0,3 (h este lungimea de golire, D este diametrul golului) și H /L⥠În condiția de 2/3, (h este lungimea de alimentare, L este lățimea capului ciocanului), este selectată o nicovală relativ îngustă de 850 mm în formă de V pentru a crește avansul relativ și pe premisa că există fără centru concav evident la capătul duzei, lungimea de alimentare la capătul duzei este redusă cu aproximativ 300 mm decât originalul.

Trimite o anchetă

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy