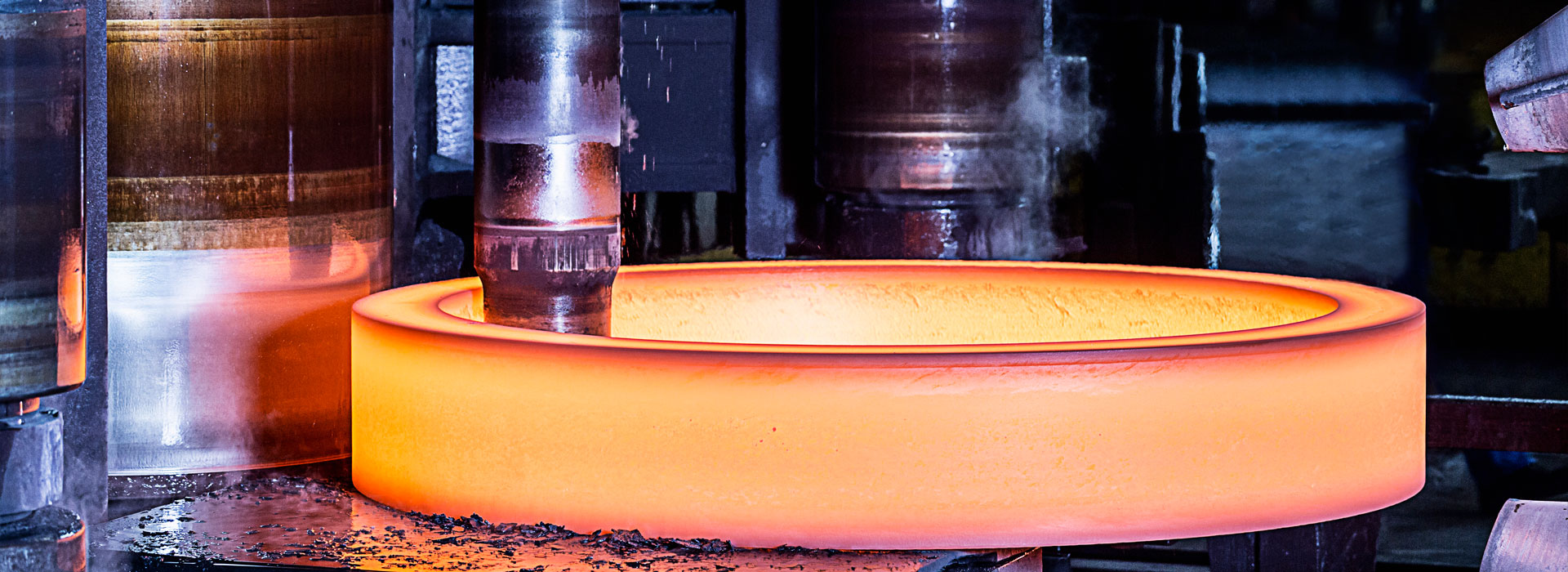

Proces de forjare a aluminiului forjat la cald

Aliaj din aluminiuforjatesunt industria aerospațială, transport, energie electrică, producție de mașini și alte departamente pentru a face componentele mecanice cheie indispensabile material primit, este foarte important în producția națională și apărarea națională în statutul special ca aerospațial, transport modern (în special mașini moderne și feroviar de mare viteză , etc.), dezvoltarea unei noi industrii energetice, În ultimii ani, economisirea energiei, protecția mediului, siguranță și alte cerințe pentru creșterea greutății ușoare, aluminiu în loc de oțel, aluminiu în loc de cupru, pentru a forja turnarea a devenit tendința de dezvoltare - forjate din aliaj de aluminiu cu densitate scăzută, rezistență specifică ridicată și rigiditate specifică, rezistență la coroziune, rezistență la oboseală, performanță de prelucrare și caracteristici bune de performanță, au fost din ce în ce mai utilizate.

(1) Intervalul de temperatură de deformare a forjarii este îngust

Temperatura de deformare a forjarii a majorității aliajelor de aluminiu este de 350 ~ 450T: în interval, intervalul de temperatură de deformare este de aproximativ lOOT, iar intervalul de temperatură de deformare a câtorva aliaje este chiar de numai 50-70T; , timpul de operare de forjare este permis să fie scurt. Acest lucru aduce o mare dificultate în operațiunea de forjare, fără îndoială, pentru un timp mai lung de forjare, trebuie să se bazeze pe semifabricat pe cât posibil încălzirea la temperatura limită superioară, crește focul de forjare și va funcționa, preîncălzirea matriței la o temperatură mai ridicată.

(2) Sensibilă la viteza de deformare

Aliajul de aluminiu este sensibil la viteza de deformare, de aceea este necesar să selectați echipamente de forjare cu viteză scăzută și stabilă pentru forjare. Pentru lingouri, pentru a preveni fisurarea prin forjare, de obicei trebuie să fie în starea de efort de compresiune, deschidere cu viteză mică, utilizarea extrudarii și forjare sau laminare, forjare cu matriță din aliaj de aluminiu, adesea trebuie efectuată în presă hidraulică sau mecanică , în măsura în care este posibil să nu falsifice progresul echipamentului de forjare cu ciocan, alegerea echipamentului de forjare este relativ mică.

(3) Cerințe stricte pentru temperatura de încălzire și forjare

Datorită intervalului îngust de temperatură de deformare a forjării aliajului de aluminiu, pentru a prelungi timpul de operare a forjarii, acesta ar trebui încălzit la limita superioară a temperaturii de deformare, ceea ce necesită utilizarea unui cuptor de încălzire de înaltă precizie și a unui instrument de control al temperaturii pentru control. temperatura de incalzire; În caz contrar, este ușor de supraîncălzit. Majoritatea semifabricatelor din aliaj de aluminiu au plasticitate ridicată și nu sunt ușor de spart în circumstanțe normale; Dar ar trebui să evite deformarea intensă în procesul de forjare, astfel încât să se evite creșterea ridicată a temperaturii și influența grupurilor de forjare și a performanței, dacă nu acordați atenție operațiunii, adoptând viteză mare (cum ar fi utilizarea ciocanului de forjare) și deformare mare a forjare, cantități mari de deformare poate transforma energia termică are potențialul de a forja temperatura decât limita de temperatură de forjare, provoacă ars, și cauza microstructura și proprietățile mecanice ale forjatelor este necalificată.

(4) Conductivitate termică bună

Conductivitatea termică a aliajului de aluminiu este de 3 ~ 4 ori mai mare decât cea a oțelului, iar avantajul său este că semifabricatul nu trebuie să se preîncălzească, acesta poate fi instalat direct în încălzirea cuptorului la temperatură înaltă; Dar dezavantajul este că disiparea căldurii la suprafață este prea rapidă în procesul de forjare, ceea ce duce la procesul de forjare în interior și în exterior, diferența de temperatură este prea mare, astfel încât deformarea nu este uniformă, ceea ce duce la deformare critică locală, ușor de provocat forjarea cristalului grosier local, astfel încât organizarea de forjare să nu fie uniformă. În majoritatea aliajelor de aluminiu, în special aliajul de aluminiu-mangan cu efect de extrudare, inelul de cristal grosier obișnuit de pe suprafața barei extrudate poate fi legat de disiparea rapidă a căldurii și frecarea ridicată pe suprafața semifabricatului și deformarea neuniformă a straturile interioare și exterioare căzând în zona critică de deformare. Pentru a preveni pierderea rapidă de căldură, matrița și unealta în contact cu piesa de prelucrat trebuie preîncălzite la o temperatură de 300 T sau mai mare.

(5) Coeficient mare de frecare și lichiditate slabă

Coeficientul de frecare dintre aliajul de aluminiu și matrița de oțel este mare, iar fluiditatea este slabă în timpul deformării, ceea ce face dificilă umplerea canelurii matriței de metal în timpul forjarii matriței. De obicei, este necesar să creșteți treapta de lucru și matrița și să creșteți raza colțului rotund al matriței.

(6) Aderență ridicată

Vâscozitatea aliajului de aluminiu este mare, atunci când forjare deformare intensă, semifabricat se va lega adesea pe matriță, ușor de provocat defecte, cum ar fi pielea de forjare, deformarea, dar, de asemenea, provoca uzura mucegaiului, grav va duce la forjare și va muri ambele resturi.

(7) Sensibilitate puternică la fisuri

(1) Intervalul de temperatură de deformare a forjarii este îngust

Temperatura de deformare a forjarii a majorității aliajelor de aluminiu este de 350 ~ 450T: în interval, intervalul de temperatură de deformare este de aproximativ lOOT, iar intervalul de temperatură de deformare a câtorva aliaje este chiar de numai 50-70T; , timpul de operare de forjare este permis să fie scurt. Acest lucru aduce o mare dificultate în operațiunea de forjare, fără îndoială, pentru un timp mai lung de forjare, trebuie să se bazeze pe semifabricat pe cât posibil încălzirea la temperatura limită superioară, crește focul de forjare și va funcționa, preîncălzirea matriței la o temperatură mai ridicată.

(2) Sensibilă la viteza de deformare

Aliajul de aluminiu este sensibil la viteza de deformare, de aceea este necesar să selectați echipamente de forjare cu viteză scăzută și stabilă pentru forjare. Pentru lingouri, pentru a preveni fisurarea prin forjare, de obicei trebuie să fie în starea de efort de compresiune, deschidere cu viteză mică, utilizarea extrudarii și forjare sau laminare, forjare cu matriță din aliaj de aluminiu, adesea trebuie efectuată în presă hidraulică sau mecanică , în măsura în care este posibil să nu falsifice progresul echipamentului de forjare cu ciocan, alegerea echipamentului de forjare este relativ mică.

(3) Cerințe stricte pentru temperatura de încălzire și forjare

Datorită intervalului îngust de temperatură de deformare a forjării aliajului de aluminiu, pentru a prelungi timpul de operare a forjarii, acesta ar trebui încălzit la limita superioară a temperaturii de deformare, ceea ce necesită utilizarea unui cuptor de încălzire de înaltă precizie și a unui instrument de control al temperaturii pentru control. temperatura de incalzire; În caz contrar, este ușor de supraîncălzit. Majoritatea semifabricatelor din aliaj de aluminiu au plasticitate ridicată și nu sunt ușor de spart în circumstanțe normale; Dar ar trebui să evite deformarea intensă în procesul de forjare, astfel încât să se evite creșterea ridicată a temperaturii și influența grupurilor de forjare și a performanței, dacă nu acordați atenție operațiunii, adoptând viteză mare (cum ar fi utilizarea ciocanului de forjare) și deformare mare a forjare, cantități mari de deformare poate transforma energia termică are potențialul de a forja temperatura decât limita de temperatură de forjare, provoacă ars, și cauza microstructura și proprietățile mecanice ale forjatelor este necalificată.

(4) Conductivitate termică bună

Conductivitatea termică a aliajului de aluminiu este de 3 ~ 4 ori mai mare decât cea a oțelului, iar avantajul său este că semifabricatul nu trebuie să se preîncălzească, acesta poate fi instalat direct în încălzirea cuptorului la temperatură înaltă; Dar dezavantajul este că disiparea căldurii la suprafață este prea rapidă în procesul de forjare, ceea ce duce la procesul de forjare în interior și în exterior, diferența de temperatură este prea mare, astfel încât deformarea nu este uniformă, ceea ce duce la deformare critică locală, ușor de provocat forjarea cristalului grosier local, astfel încât organizarea de forjare să nu fie uniformă. În majoritatea aliajelor de aluminiu, în special aliajul de aluminiu-mangan cu efect de extrudare, inelul de cristal grosier obișnuit de pe suprafața barei extrudate poate fi legat de disiparea rapidă a căldurii și frecarea ridicată pe suprafața semifabricatului și deformarea neuniformă a straturile interioare și exterioare căzând în zona critică de deformare. Pentru a preveni pierderea rapidă de căldură, matrița și unealta în contact cu piesa de prelucrat trebuie preîncălzite la o temperatură de 300 T sau mai mare.

(5) Coeficient mare de frecare și lichiditate slabă

Coeficientul de frecare dintre aliajul de aluminiu și matrița de oțel este mare, iar fluiditatea este slabă în timpul deformării, ceea ce face dificilă umplerea canelurii matriței de metal în timpul forjarii matriței. De obicei, este necesar să creșteți treapta de lucru și matrița și să creșteți raza colțului rotund al matriței.

(6) Aderență ridicată

Vâscozitatea aliajului de aluminiu este mare, atunci când forjare deformare intensă, semifabricat se va lega adesea pe matriță, ușor de provocat defecte, cum ar fi pielea de forjare, deformarea, dar, de asemenea, provoca uzura mucegaiului, grav va duce la forjare și va muri ambele resturi.

(7) Sensibilitate puternică la fisuri

Aliajul de aluminiu este sensibil la fisuri. Dacă fisurile produse în procesul de forjare nu sunt curățate la timp, acestea se vor extinde rapid în forjarea ulterioară, rezultând resturi de forjare.

Trimite o anchetă

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy