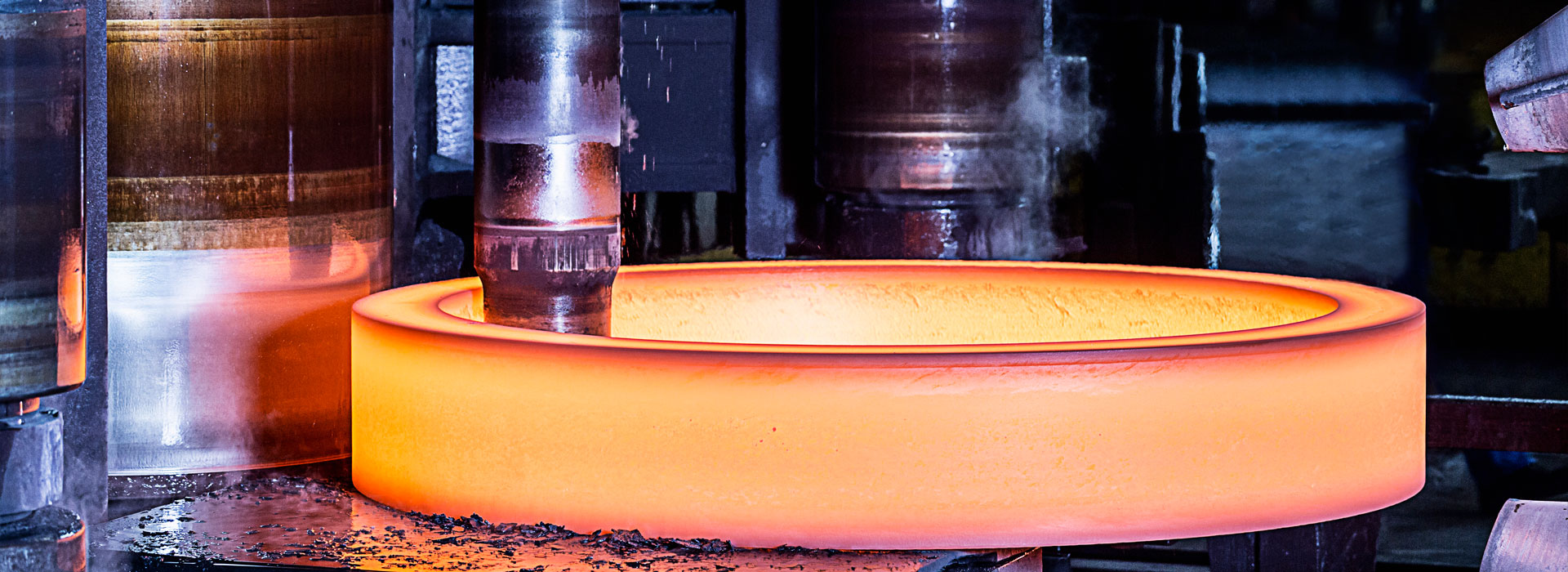

Cum se asigură calitatea tratamentului termic al pieselor forjate?

Pentru a asigura calitatea tratamentului termic alforjate, este foarte important să se selecteze parametrii de proces corespunzători atunci când se formulează procesul. În prezent, formularea procesului de tratare termică de forjare se bazează în principal pe experiența reală de producție a fabricii. Odată cu dezvoltarea științei și tehnologiei, este posibilă determinarea preliminară a parametrilor procesului prin calcul și apoi îmbunătățirea acestora prin practica de producție în condițiile tehnice actuale. Determinarea parametrilor procesului prin intermediul măsurătorilor efective este consumatoare de timp și costisitoare pentru forjare și, uneori, este imposibil. Prin urmare, este o muncă semnificativă dezvoltarea tehnologiei de calcul a parametrilor procesului de tratare termică de forjare. Toate țările concurează pentru a realiza această lucrare și au fost realizate unele realizări. ,

În munca de calcul, primul lucru pentru a determina modelul de calcul în conformitate cu realitatea, condițiile de calcul pot lua în considerare doar factorii principali care afectează parametrii procesului, ignoră unii factori minori, pe de altă parte, în producerea efectivă a influenței factorii sunt modificabili, astfel încât metoda de calcul poate fi doar aproximativă. Chiar și așa, rezultatele calculului au încă o semnificație importantă pentru a ghida producția efectivă. Următoarea este o introducere generală a calculelor relevante. Calcul de încălzire și răcire la temperatură constantă a mediului înconjurător. Calculul incalzirii; Calcul de răcire; Calculul timpului final de răcire a pieselor forjate.

Calculul distribuției pieselor forjate de-a lungul secțiunii transversale. Curbele de răcire ale diferitelor părți ale forjarii sunt suprapuse curbei de tranziție de răcire continuă pentru a înțelege structura de răcire a fiecărei piese.

Pe baza curbelor de răcire ale diferitelor părți ale pieselor forjate cu un diametru într-un mediu, se obțin distribuția microstructurii și adâncimea stratului călit al pieselor forjate cu orice diametru în același mediu după călire.

Este foarte important să se controleze viteza de răcire a călirii forjate. Principalul factor care trebuie luat în considerare este tensiunea reziduală după revenirea la forjare. Viteza de răcire după revenire afectează direct valoarea tensiunii reziduale. Se constată că există o temperatură de tranziție elastoplastică între temperatura de revenire și temperatura camerei a pieselor forjate. Această temperatură variază în funcție de diferitele tipuri de oțel, despre care se crede, în general, că este de aproximativ 400-450 °C. Tensiunea reziduală este generată în principal în procesul de răcire peste 400-450â, oțelul este într-o stare plastică peste 400â, rata de răcire prea mare va produce stres termic mare, deformare plastică, astfel încât valoarea tensiunii reziduale crește.

Când oțelul este într-o stare elastică sub 400â, viteza de răcire nu are un efect semnificativ asupra tensiunii reziduale. Deci peste 400â pentru a încetini răcirea, 400â mai jos poate fi rece mai rapid, dacă este necesar, poate fi izotermă între 400-450â pentru o perioadă de timp, va reduce diferența de temperatură internă și externă a stării elastoplastice de forjare, este propice pentru reducerea stresului rezidual. Pentru unele forjate importante, tensiunea reziduală ar trebui să fie mai mică de 10% din limita de curgere.

Răcirea lentă peste 400 ° C produce un al doilea tip de fragilitate la revenire pentru unele oțeluri. În tratamentul termic general al pieselor mici și mijlocii, pentru a preveni fragilitatea la revenire, forjarea după revenire trebuie răcită rapid în ulei sau apă. Cu toate acestea, această metodă nu este potrivită pentru articole mari. Pentru piesele mari, se bazează în principal pe aliere, reducerea conținutului de elemente dăunătoare, cum ar fi fosforul din oțel și dezoxigenarea carbonului în vid pentru a reduce sau chiar a elimina fragilitatea de revenire și adoptă rareori metoda de răcire rapidă, astfel încât să evite stresul este prea mare. mare și provoacă crăparea piesei de prelucrat.

În munca de calcul, primul lucru pentru a determina modelul de calcul în conformitate cu realitatea, condițiile de calcul pot lua în considerare doar factorii principali care afectează parametrii procesului, ignoră unii factori minori, pe de altă parte, în producerea efectivă a influenței factorii sunt modificabili, astfel încât metoda de calcul poate fi doar aproximativă. Chiar și așa, rezultatele calculului au încă o semnificație importantă pentru a ghida producția efectivă. Următoarea este o introducere generală a calculelor relevante. Calcul de încălzire și răcire la temperatură constantă a mediului înconjurător. Calculul incalzirii; Calcul de răcire; Calculul timpului final de răcire a pieselor forjate.

Calculul distribuției pieselor forjate de-a lungul secțiunii transversale. Curbele de răcire ale diferitelor părți ale forjarii sunt suprapuse curbei de tranziție de răcire continuă pentru a înțelege structura de răcire a fiecărei piese.

Pe baza curbelor de răcire ale diferitelor părți ale pieselor forjate cu un diametru într-un mediu, se obțin distribuția microstructurii și adâncimea stratului călit al pieselor forjate cu orice diametru în același mediu după călire.

Este foarte important să se controleze viteza de răcire a călirii forjate. Principalul factor care trebuie luat în considerare este tensiunea reziduală după revenirea la forjare. Viteza de răcire după revenire afectează direct valoarea tensiunii reziduale. Se constată că există o temperatură de tranziție elastoplastică între temperatura de revenire și temperatura camerei a pieselor forjate. Această temperatură variază în funcție de diferitele tipuri de oțel, despre care se crede, în general, că este de aproximativ 400-450 °C. Tensiunea reziduală este generată în principal în procesul de răcire peste 400-450â, oțelul este într-o stare plastică peste 400â, rata de răcire prea mare va produce stres termic mare, deformare plastică, astfel încât valoarea tensiunii reziduale crește.

Când oțelul este într-o stare elastică sub 400â, viteza de răcire nu are un efect semnificativ asupra tensiunii reziduale. Deci peste 400â pentru a încetini răcirea, 400â mai jos poate fi rece mai rapid, dacă este necesar, poate fi izotermă între 400-450â pentru o perioadă de timp, va reduce diferența de temperatură internă și externă a stării elastoplastice de forjare, este propice pentru reducerea stresului rezidual. Pentru unele forjate importante, tensiunea reziduală ar trebui să fie mai mică de 10% din limita de curgere.

Răcirea lentă peste 400 ° C produce un al doilea tip de fragilitate la revenire pentru unele oțeluri. În tratamentul termic general al pieselor mici și mijlocii, pentru a preveni fragilitatea la revenire, forjarea după revenire trebuie răcită rapid în ulei sau apă. Cu toate acestea, această metodă nu este potrivită pentru articole mari. Pentru piesele mari, se bazează în principal pe aliere, reducerea conținutului de elemente dăunătoare, cum ar fi fosforul din oțel și dezoxigenarea carbonului în vid pentru a reduce sau chiar a elimina fragilitatea de revenire și adoptă rareori metoda de răcire rapidă, astfel încât să evite stresul este prea mare. mare și provoacă crăparea piesei de prelucrat.

Trimite o anchetă

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy