Vă duce să înțelegeți procesul de forjare și forjare în detaliu

Diferența dintreforjareproces și forjare este că oțelul de forjare trebuie să fie batut în toate direcțiile, iar piesele de forjare, direcția forței și direcția de turnare a componentelor. Primul este de a îmbunătăți structura și performanța piesei de forjare, cel de-al doilea este mai mult pentru a obține o formă specifică de forjare.

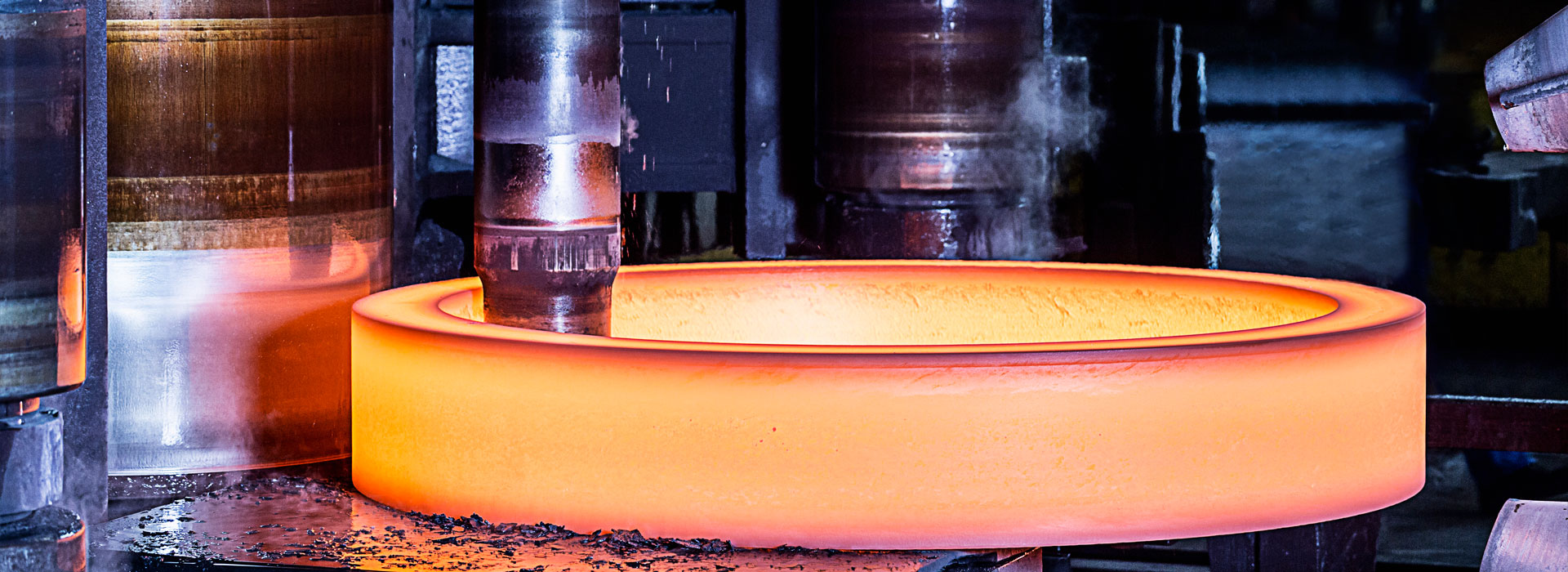

Laminarea, cunoscută și sub denumirea de laminare, se referă la procesul de fabricare a oțelului prin rularea metalului pe o laminor pentru a-i schimba forma. Forjarea este o metodă de fabricare a oțelului care schimbă structura și forma părții interioare prin forța de impact a ciocanului după încălzirea metalului și baterea acestuia de mai multe ori.

Note pentru forjare: forjare aderă la mai multe poziții, supărând în mod repetat, desen lung, carbură de plasă și carbură eutectică rupte, elimina neomogenitatea carburii, după forjare ar trebui să acorde atenție răcirii lente și recoacerii în timp util.

În general, rezistența longitudinală a oțelului laminat este mai mare decât rezistența transversală (așa-numita „anizotropie”). Pentru a asigura o rezistență mecanică mai bună în toate direcțiile de forță (pentru a obține „izotrop”), beneficiile forjării ca soluție bună sunt: Poate elimina defectele precum starea de turnare în vrac produse în procesul de topire a oțelului, poate optimiza microstructura și obțineți o raționalizare completă a metalului, astfel încât piesele de prelucrare ulterioare să aibă proprietăți mecanice mai bune.

De exemplu, carbura precipitată în timpul cristalizării oțelului de prelucrare la rece Cr12 cu conținut ridicat de carbon și crom este destul de stabilă și nu poate fi rafinată prin tratament termic convențional. Metoda de forjare poate sparge carbura eutectică, modifica distribuția sa neuniformă, joacă un rol în rafinare, de la sursă pentru a asigura rezistența, tenacitatea și durata de viață a matriței.

Forjarea nu numai că face ca distribuția carburilor în oțel să fie uniformă, rezistența și tenacitatea să crească, dar formează și un aranjament rezonabil de fluidizare în matriță, ceea ce face ca tendința de deformare a călirii să fie aceeași în toate direcțiile. Prin urmare, oțelul matriței, în special matrița de precizie și matrița grea, ar trebui schimbate în mod rezonabil, ceea ce nu este legat doar de eficiența producției și procesării și de calitatea tratamentului termic, dar poate crește semnificativ durata de viață a a muri.

În general, calitatea forjarii este mult mai mare decât cea a materialului rulant, dar condițiile reale ale pieței pot varia.

Majoritatea oțelului de forjare văzut pe piață este produs de fabrici mici. Supraviețuirea fabricii mici nu este ușor, este concurența prețului mai mic, această concurență este foarte probabil să apară jerry-building, rezultând în materialul nu este la standard; În al doilea rând, chiar dacă ingredientele ating standardul, fabricile mici sunt limitate de capacitatea echipamentului și rezistența tehnică, calitatea oțelului în sine are defecte congenitale; După forjare, este necesar să se coopereze cu tratamentul preîncălzit în timp. Capacitatea de tratament termic a multor fabrici mici este, de asemenea, necalificată.

În acest caz, calitatea materialului de forjare poate fi imaginată. Crăparea în timpul procesării sau tratamentului termic nu este neobișnuită. Utilizatorii cumpără materiale de forjare, intenția inițială este de a urmări proprietăți materiale mai bune, dar rezultatul poate fi exact opusul.

Acest lucru nu înseamnă că performanța materialului de forjare din oțel nu are avantaje, dar status quo-ul pieței este de așa natură încât, în cazul în care urmărirea materialului de forjare, riscul materialului crește în schimb.

Laminarea, cunoscută și sub denumirea de laminare, se referă la procesul de fabricare a oțelului prin rularea metalului pe o laminor pentru a-i schimba forma. Forjarea este o metodă de fabricare a oțelului care schimbă structura și forma părții interioare prin forța de impact a ciocanului după încălzirea metalului și baterea acestuia de mai multe ori.

Note pentru forjare: forjare aderă la mai multe poziții, supărând în mod repetat, desen lung, carbură de plasă și carbură eutectică rupte, elimina neomogenitatea carburii, după forjare ar trebui să acorde atenție răcirii lente și recoacerii în timp util.

În general, rezistența longitudinală a oțelului laminat este mai mare decât rezistența transversală (așa-numita „anizotropie”). Pentru a asigura o rezistență mecanică mai bună în toate direcțiile de forță (pentru a obține „izotrop”), beneficiile forjării ca soluție bună sunt: Poate elimina defectele precum starea de turnare în vrac produse în procesul de topire a oțelului, poate optimiza microstructura și obțineți o raționalizare completă a metalului, astfel încât piesele de prelucrare ulterioare să aibă proprietăți mecanice mai bune.

De exemplu, carbura precipitată în timpul cristalizării oțelului de prelucrare la rece Cr12 cu conținut ridicat de carbon și crom este destul de stabilă și nu poate fi rafinată prin tratament termic convențional. Metoda de forjare poate sparge carbura eutectică, modifica distribuția sa neuniformă, joacă un rol în rafinare, de la sursă pentru a asigura rezistența, tenacitatea și durata de viață a matriței.

Forjarea nu numai că face ca distribuția carburilor în oțel să fie uniformă, rezistența și tenacitatea să crească, dar formează și un aranjament rezonabil de fluidizare în matriță, ceea ce face ca tendința de deformare a călirii să fie aceeași în toate direcțiile. Prin urmare, oțelul matriței, în special matrița de precizie și matrița grea, ar trebui schimbate în mod rezonabil, ceea ce nu este legat doar de eficiența producției și procesării și de calitatea tratamentului termic, dar poate crește semnificativ durata de viață a a muri.

În general, calitatea forjarii este mult mai mare decât cea a materialului rulant, dar condițiile reale ale pieței pot varia.

Majoritatea oțelului de forjare văzut pe piață este produs de fabrici mici. Supraviețuirea fabricii mici nu este ușor, este concurența prețului mai mic, această concurență este foarte probabil să apară jerry-building, rezultând în materialul nu este la standard; În al doilea rând, chiar dacă ingredientele ating standardul, fabricile mici sunt limitate de capacitatea echipamentului și rezistența tehnică, calitatea oțelului în sine are defecte congenitale; După forjare, este necesar să se coopereze cu tratamentul preîncălzit în timp. Capacitatea de tratament termic a multor fabrici mici este, de asemenea, necalificată.

În acest caz, calitatea materialului de forjare poate fi imaginată. Crăparea în timpul procesării sau tratamentului termic nu este neobișnuită. Utilizatorii cumpără materiale de forjare, intenția inițială este de a urmări proprietăți materiale mai bune, dar rezultatul poate fi exact opusul.

Acest lucru nu înseamnă că performanța materialului de forjare din oțel nu are avantaje, dar status quo-ul pieței este de așa natură încât, în cazul în care urmărirea materialului de forjare, riscul materialului crește în schimb.

Sub premisa funcționării standard a laminarii inițiale, a procesului de forjare și a tratamentului termic, calitatea pieselor forjate este, fără îndoială, mai mare decât cea a materialelor din oțel laminate la mașină.

Trimite o anchetă

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy