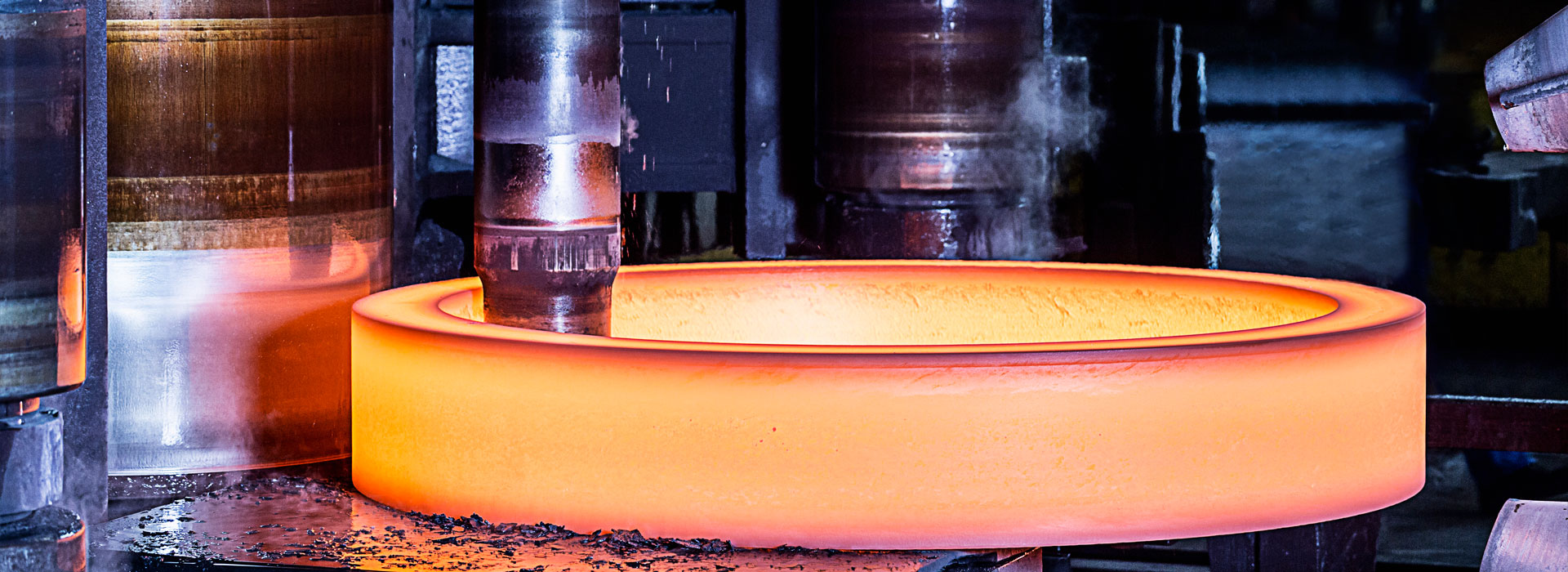

Care sunt metodele de curățare a forjarii

2022-11-21

Pentru a îmbunătăți calitatea suprafeței pieselor forjate, îmbunătățiți condițiile de tăiere aleforjateși pentru a preveni extinderea defectelor de suprafață, este necesar să curățați suprafața semifabricatului și a pieselor forjate în orice moment în procesul de forjare. Piesele forjate din oțel sunt de obicei încălzite și îndepărtate cu o perie de oțel sau un instrument simplu înainte de forjare. Billeta cu secțiune mare poate fi curățată cu jet de apă de înaltă presiune. Pielea de oxid de pe piesele forjate la rece poate fi îndepărtată prin decapare sau sablare (împușcare). Pielea de oxid de aliaj neferoase este mai mică, dar înainte și după forjare ar trebui să fie curățarea decapare, descoperirea în timp util și eliminarea defectelor de suprafață. Defectele de suprafață ale semifabricatului sau forjarii includ în principal fisuri, pliuri, zgârieturi și incluziuni. Dacă aceste defecte nu sunt îndepărtate la timp, va aduce o influență negativă asupra procesului de forjare ulterior, în special asupra aluminiului, magneziului, titanului și aliajelor acestora. Defectele expuse după decaparea pieselor forjate din aliaje neferoase de mai sus sunt, în general, curățate cu pila, racletă, râșniță sau unealtă pneumatică. Defectele pieselor forjate din oțel sunt curățate prin decapare, sablare (sablare), sablare, role, vibrații și alte metode.

Curățarea murăturii

Reacțiile chimice sunt folosite pentru a îndepărta pielea de oxid de metal. Pentru piesele forjate de dimensiuni mici și mijlocii, acestea sunt de obicei ambalate în coșul de plasă în loturi și finalizate prin mai multe procese, cum ar fi îndepărtarea uleiului, coroziunea prin decapare, clătirea și uscarea cu suflare. Metoda de decapare are caracteristicile unei eficiențe ridicate de producție, efect de curățare bun, fără deformare a forjarilor, forma nu este restricționată. Procesul de reacție chimică de decapare va produce inevitabil gaz dăunător pentru corpul uman, prin urmare, camera de decapare ar trebui să aibă un dispozitiv de evacuare. Decaparea diferitelor piese forjate din metal ar trebui să se bazeze pe proprietățile metalului pentru a alege diferite raporturi de acid și compoziție, sistemul de decapare corespunzător (temperatură, timp și metoda de curățare).

Sablare cu nisip (împușcare) și curățare prin sablare

Sablarea cu nisip (împușcarea) alimentată de aer comprimat face ca nisipul sau împușcătura de oțel să producă o mișcare de mare viteză (presiunea de lucru a sablarii este de 0,2-0,3 mpa, iar presiunea de lucru a împușcării este de 0,5-0,6 mpa), care este pulverizată la suprafața forjarii pentru a îndepărta pielea de oxid. Sablarea se bazează pe forța centrifugă a rotorului rotativ de mare viteză (2000 ~ 30001r/min) pentru a arunca împușcătura de oțel pe suprafața forjarii pentru a îndepărta pielea de oxid. Sablarea prafului de curățare, eficiență scăzută a producției, cost ridicat, utilizat în cea mai mare parte pentru forjare cu cerințe tehnice speciale și materiale speciale (cum ar fi oțel inoxidabil, aliaj de titan), dar trebuie să utilizeze măsuri tehnice eficiente de îndepărtare a prafului. Shot peening este relativ curat, dar are și dezavantajele eficienței scăzute a producției și costului ridicat, dar calitatea curățării este mai mare. Curățarea prin sablare este utilizată pe scară largă datorită eficienței sale ridicate de producție și consumului redus.

Granulația și curățarea prin granulație pot face ca suprafața de forjare să se întărească în timp ce elimină pielea de oxid, ceea ce conduce la îmbunătățirea rezistenței la oboseală a pieselor. Pentru piesele forjate după tratarea de călire sau călire, efectul de întărire este mai semnificativ atunci când se utilizează pelete de oțel cu particule mari, duritatea poate fi crescută cu 30% ~ 40%, iar grosimea stratului de întărire poate ajunge la 0,3 ~ 0,5 mm. În producție, în funcție de materialul de forjare și cerințele tehnice, pentru a alege diferite materiale și dimensiunea particulelor de împușcătură de oțel. Pentru piesele forjate curățate prin sablare (granulație) și sablare, pot fi acoperite fisuri de suprafață și alte defecte, ceea ce poate duce cu ușurință la ratarea inspecției. Prin urmare, este necesar să se testeze defectele de suprafață ale pieselor forjate prin intermediul detectării defectelor magnetice sau al inspecției prin fluorescență (vezi inspecția fizică și chimică a defectelor).

Curățarea tamburului

Piese forjate într-un tambur rotativ, prin lovire sau șlefuire reciprocă pentru a îndepărta pielea de oxid și bavurile de pe piesa de prelucrat. Această metodă de curățare folosește echipamente simple și convenabile, dar zgomot puternic. Este potrivit pentru piese forjate de dimensiuni mici și mijlocii care pot rezista la un anumit impact și nu se deformează ușor. Curățarea rolei nu are abraziv, adăugați doar bloc de fier triunghi sau cu diametrul de 10 ~ 30 mm bilă de oțel curățare fără abraziune, în principal lovind unul pe celălalt pentru a îndepărta pielea de oxid. Celălalt este să adăugați nisip de cuarț, disc de șlefuit și alți abrazivi și carbonat de sodiu, apă cu săpun și alți aditivi, în principal prin măcinare pentru curățare.

Curățarea vibrațiilor

În forjare amestecat o anumită proporție de abraziv și aditivi, plasate în vibrația containerului, vibrația containerului, astfel încât piesa de prelucrat și abraziv măcinat reciproc, pielea de oxidare a suprafeței și bavurile de măcinare. Această metodă de curățare este potrivită pentru curățarea și lustruirea pieselor forjate de precizie de dimensiuni mici și mijlocii.

Curățarea murăturii

Reacțiile chimice sunt folosite pentru a îndepărta pielea de oxid de metal. Pentru piesele forjate de dimensiuni mici și mijlocii, acestea sunt de obicei ambalate în coșul de plasă în loturi și finalizate prin mai multe procese, cum ar fi îndepărtarea uleiului, coroziunea prin decapare, clătirea și uscarea cu suflare. Metoda de decapare are caracteristicile unei eficiențe ridicate de producție, efect de curățare bun, fără deformare a forjarilor, forma nu este restricționată. Procesul de reacție chimică de decapare va produce inevitabil gaz dăunător pentru corpul uman, prin urmare, camera de decapare ar trebui să aibă un dispozitiv de evacuare. Decaparea diferitelor piese forjate din metal ar trebui să se bazeze pe proprietățile metalului pentru a alege diferite raporturi de acid și compoziție, sistemul de decapare corespunzător (temperatură, timp și metoda de curățare).

Sablare cu nisip (împușcare) și curățare prin sablare

Sablarea cu nisip (împușcarea) alimentată de aer comprimat face ca nisipul sau împușcătura de oțel să producă o mișcare de mare viteză (presiunea de lucru a sablarii este de 0,2-0,3 mpa, iar presiunea de lucru a împușcării este de 0,5-0,6 mpa), care este pulverizată la suprafața forjarii pentru a îndepărta pielea de oxid. Sablarea se bazează pe forța centrifugă a rotorului rotativ de mare viteză (2000 ~ 30001r/min) pentru a arunca împușcătura de oțel pe suprafața forjarii pentru a îndepărta pielea de oxid. Sablarea prafului de curățare, eficiență scăzută a producției, cost ridicat, utilizat în cea mai mare parte pentru forjare cu cerințe tehnice speciale și materiale speciale (cum ar fi oțel inoxidabil, aliaj de titan), dar trebuie să utilizeze măsuri tehnice eficiente de îndepărtare a prafului. Shot peening este relativ curat, dar are și dezavantajele eficienței scăzute a producției și costului ridicat, dar calitatea curățării este mai mare. Curățarea prin sablare este utilizată pe scară largă datorită eficienței sale ridicate de producție și consumului redus.

Granulația și curățarea prin granulație pot face ca suprafața de forjare să se întărească în timp ce elimină pielea de oxid, ceea ce conduce la îmbunătățirea rezistenței la oboseală a pieselor. Pentru piesele forjate după tratarea de călire sau călire, efectul de întărire este mai semnificativ atunci când se utilizează pelete de oțel cu particule mari, duritatea poate fi crescută cu 30% ~ 40%, iar grosimea stratului de întărire poate ajunge la 0,3 ~ 0,5 mm. În producție, în funcție de materialul de forjare și cerințele tehnice, pentru a alege diferite materiale și dimensiunea particulelor de împușcătură de oțel. Pentru piesele forjate curățate prin sablare (granulație) și sablare, pot fi acoperite fisuri de suprafață și alte defecte, ceea ce poate duce cu ușurință la ratarea inspecției. Prin urmare, este necesar să se testeze defectele de suprafață ale pieselor forjate prin intermediul detectării defectelor magnetice sau al inspecției prin fluorescență (vezi inspecția fizică și chimică a defectelor).

Curățarea tamburului

Piese forjate într-un tambur rotativ, prin lovire sau șlefuire reciprocă pentru a îndepărta pielea de oxid și bavurile de pe piesa de prelucrat. Această metodă de curățare folosește echipamente simple și convenabile, dar zgomot puternic. Este potrivit pentru piese forjate de dimensiuni mici și mijlocii care pot rezista la un anumit impact și nu se deformează ușor. Curățarea rolei nu are abraziv, adăugați doar bloc de fier triunghi sau cu diametrul de 10 ~ 30 mm bilă de oțel curățare fără abraziune, în principal lovind unul pe celălalt pentru a îndepărta pielea de oxid. Celălalt este să adăugați nisip de cuarț, disc de șlefuit și alți abrazivi și carbonat de sodiu, apă cu săpun și alți aditivi, în principal prin măcinare pentru curățare.

Curățarea vibrațiilor

În forjare amestecat o anumită proporție de abraziv și aditivi, plasate în vibrația containerului, vibrația containerului, astfel încât piesa de prelucrat și abraziv măcinat reciproc, pielea de oxidare a suprafeței și bavurile de măcinare. Această metodă de curățare este potrivită pentru curățarea și lustruirea pieselor forjate de precizie de dimensiuni mici și mijlocii.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy