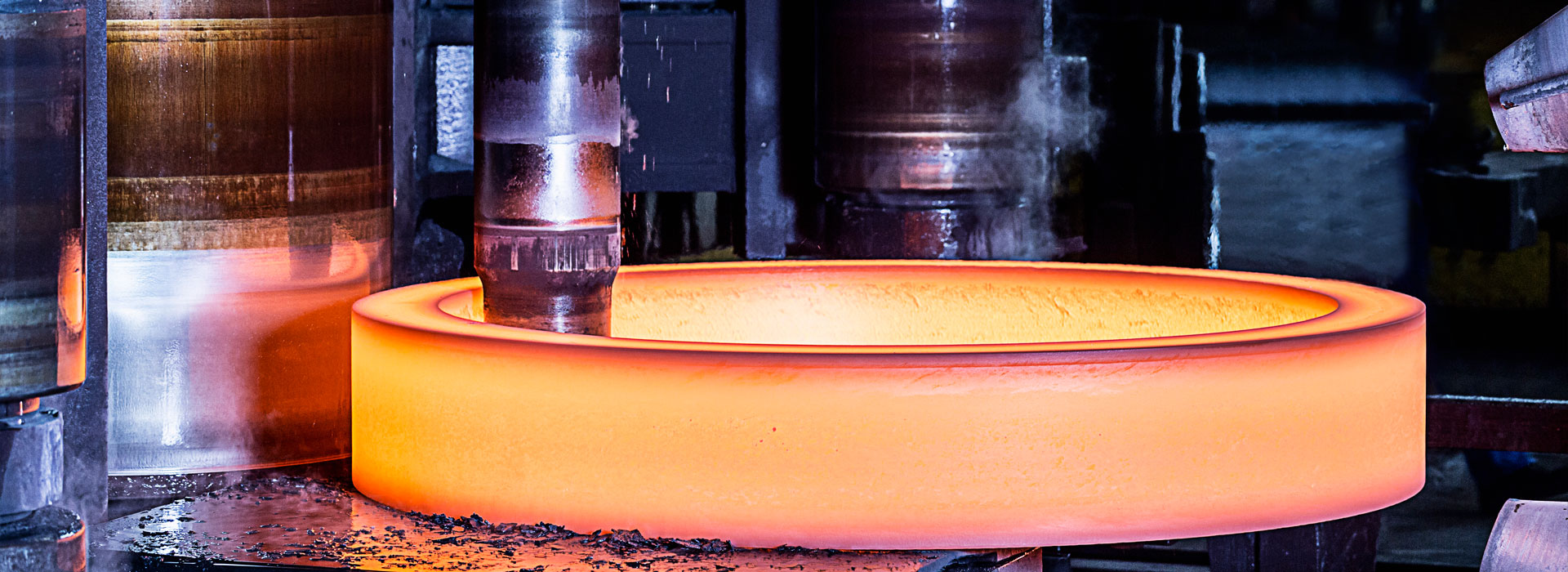

Fluxul procesului de tratament termic al pieselor forjate cu inele dințate mari

2022-11-18

Fluxul procesului de tratament termic al pieselor forjate cu inele dințate mari

Piesele forjate cu inele de viteză mari vor avea o distorsiune mare după cementare și călire. Printr-un proces rezonabil de proiectare și prelucrare și tratament termic, folosind metoda corectă de corecție și călirea cu sare, distorsiunea eliptică a pieselor forjate cu roți dințate mari carburate și stinse poate fi controlată în termen de 2 mm, distorsiunea deformare și conică poate fi controlată în termen de 1 mm, iar rulmentul capacitatea și durata de viață a pieselor forjate cu roți dințate pot fi îmbunătățite.

Structura inelului mareforjarese caracterizează prin peretele său subțire, raportul dintre diametru și lungime mare (diametrul exterior/lățimea dintelui), distorsiunea mare de carburare și stingere, neregulată și dificil de controlat, distorsiunea mai mare afectează în mod direct calitatea produsului și eficiența procesării post-secvență, rezultând în marja neuniformă de procesare post-secvență, afectând adâncimea stratului întărit efectiv al suprafeței dintelui și duritatea suprafeței dintelui, reducând astfel rezistența, capacitatea portantă și rezistența la oboseală a dinților inelului. În cele din urmă, reduceți durata de viață a inelului dințat.

1. Proiectare procesare

Proces de forjare a inelului dințat: forjare - după forjare, revenire - strunjire brută - pretratare de revenire - strunjire de semifinisare - îmbătrânire artificială - frezare dinți - călire prin cementare, călire - sablare - strunjire de finisare - îmbătrânire artificială - strunjire de finisare - șlefuire dintate - finisată produs.

2. Pretratare

Dacă se folosește normalizarea și revenirea la temperatură înaltă pentru pretratare, structura după tratamentul termic este perlită și ferită și chiar produce bainită neechilibrată. Din cauza răcirii neuniforme cu aer, uniformitatea structurii de normalizare este slabă. Deoarece uniformitatea de răcire și viteza mediului de ulei sunt mai bune decât cele ale aerului, revenirea va obține o structură uniformă de soxit călită, care poate îmbunătăți sau elimina eterogenitatea microstructurii originale generată de forjare și poate îmbunătăți uniformitatea proprietăților mecanice ale inelului dințat. Tratamentul termic pozitiv după forjare poate îmbunătăți microstructura de forjare, poate rafina boabele, iar pretratarea de revenire poate uniformiza microstructura și poate reduce distorsiunea ulterioară a tratamentului termic. Combinația celor două este foarte eficientă pentru îmbunătățirea microstructurii de călire carburată și a distorsiunii.

3. Cuptor de carburare

Suprapunerea forjarii inelului carburat este echivalentă cu creșterea lățimii dintelui și reducerea raportului diametru/lungime, ceea ce conduce la reducerea deformarii și a distorsiunii eliptice. La răcire după cementare, fețele superioare și inferioare ale inelului dințat suprapus se răcesc relativ repede, iar contracția este relativ mare, rezultând caracteristica formei tamburului taliei. Datorită răcirii uniforme în cuptor înainte de răcire la 650 °C, forjarea inelului din zona de temperatură înaltă cu rigiditate slabă produce o elipsă mică și distorsiuni de deformare, astfel încât produce doar caracteristicile formei tamburului taliei.

4. Procesul de carburare

Traseul procesului adoptă stingerea prin reîncălzire, care poate preveni scăderea cerealelor cauzată de cementarea pe termen lung a 20CrMnMo. În același timp, procesul de călire poate fi reglat prin măsurarea, corectarea și detectarea distorsiunii după cementare. Cu cât temperatura de cementare crește mai repede, cu atât stresul termic va fi mai mare, iar suprapunerea tensiunii reziduale de prelucrare va produce o distorsiune mare, deci este necesară creșterea treptată a temperaturii. Carburarea trebuie să fie scoasă din cuptor la temperatură scăzută. Dacă 760 â sunt în afara cuptorului, stratul de infiltrare va produce o tranziție neuniformă de fază, care va produce o structură de martensită stinsă pe suprafața secundară, va crește volumul specific, iar suprafața este supusă la tracțiune. În special în timpul iernii, când forjare de oțel 20CrMnMo sunt plasate în groapa de răcire lentă, probabilitatea de fisurare va crește, iar structura de martensite stinsă va crește distorsiunea de cementare. În etapa ulterioară a cementării, izolația de 650â va face ca suprafața să obțină o structură eutectică uniformă, să elimine stresul și să se pregătească pentru călire.

5. Corectare după cementare

Pentru mediile de sare, există o anumită relație proporțională între distorsiunea de carburare și distorsiunea de stingere. În general, distorsiunea eliptică de stingere crește cu 30% ~ 50% pe baza distorsiunii de cementare. Într-un anumit sens, controlul distorsiunii de carburare poate controla eficient distorsiunea post-stingere. Dacă se constată că elipsa este mare după cementare, ar trebui corectată. Dacă temperatura de încălzire a inelului dințat este scăzută, cum ar fi 280 â, rezistența inelului dințat este mare, iar zona elastică este mare la temperatură scăzută, ceea ce face dificilă apariția deformării plastice. Odată cu creșterea temperaturii, zona elastică va scădea și dificultatea de corectare va scădea. Dacă temperatura de încălzire este prea mare, operațiunea este dificilă. Practica a dovedit că efectul de corecție este mai bun atunci când se încălzește la 550 â, zona elastică este mult redusă, iar deformarea plastică poate fi produsă prin stres scăzut. Practica a dovedit că după cementare și îndepărtarea tensiunii, distorsiunea nu va reveni după călire, iar acumularea distorsiunii de călire poate fi rezolvată eficient prin corecția post-cementare.

6, cuptor de călire

Căldura feței superioare și inferioare a forjarii inelului dințat nu este echilibrată, iar disiparea căldurii feței superioare este rapidă în timpul răcirii, iar creșterea este relativ mare. Vezi Fig.7 pentru diagrama schematică a distorsiunii de stingere a sării. Distorsiunea este măsurată după cementare. Regula cuptorului de încărcare a inelelor dentare este că cercul superior al dinților de la capătul superior este mai mic decât cercul superior al dinților de la capătul inferior, iar plăcuțele dintre inelele dinților sunt separate. Vezi Fig.8 pentru cuptorul de încărcare de călire. Cuptorul de călire este ajustat în funcție de distorsiunea după cementare și va fi generată o anumită valoare conică atunci când caracteristicile tamburului de carburare sunt împărțite într-un singur inel de dinte. Utilizarea rezonabilă a formei tamburului cu talie carburată, poate realiza diferența de răcire de stingere a sării dintre capătul superior și inferior al conicității și decalajul conic al tamburului cu talie carburată, pentru a obține o distorsiune mică a conicității.

7. Proces de călire și revenire

Extinderea timpului de menținere este egală cu faza deghizată pentru a crește temperatura de stingere și a crește distorsiunea de stingere. Prin urmare, temperatura de austenitizare este aleasă să se mențină la 830 â timp de 4 ore. În comparație cu uleiul, temperatura medie de utilizare a salitrului este ridicată, creșterea temperaturii de stingere este mică, stingerea izotermă gradată face transformarea martensitei de suprafață în aer, răcire lent, distorsiunea de stingere a piesei de prelucrat este mică. Punctul de topire al azotatului KNO3 NaNO2 este de 145 â, temperatura de utilizare a nitratului este de 160 ~ 180 â, iar capacitatea de răcire este puternică. Când temperatura sării crește la 200 ~ 220 â, iar conținutul de apă este ajustat la 0,9%, martensită plus o cantitate mare de bainită inferioară și o cantitate foarte mică de ferită aciculară se va obține în centrul inelului dințat. . Asigurați performanța de bază, producând în același timp o distorsiune minimă.

Piesele forjate cu inele de viteză mari vor avea o distorsiune mare după cementare și călire. Printr-un proces rezonabil de proiectare și prelucrare și tratament termic, folosind metoda corectă de corecție și călirea cu sare, distorsiunea eliptică a pieselor forjate cu roți dințate mari carburate și stinse poate fi controlată în termen de 2 mm, distorsiunea deformare și conică poate fi controlată în termen de 1 mm, iar rulmentul capacitatea și durata de viață a pieselor forjate cu roți dințate pot fi îmbunătățite.

Structura inelului mareforjarese caracterizează prin peretele său subțire, raportul dintre diametru și lungime mare (diametrul exterior/lățimea dintelui), distorsiunea mare de carburare și stingere, neregulată și dificil de controlat, distorsiunea mai mare afectează în mod direct calitatea produsului și eficiența procesării post-secvență, rezultând în marja neuniformă de procesare post-secvență, afectând adâncimea stratului întărit efectiv al suprafeței dintelui și duritatea suprafeței dintelui, reducând astfel rezistența, capacitatea portantă și rezistența la oboseală a dinților inelului. În cele din urmă, reduceți durata de viață a inelului dințat.

1. Proiectare procesare

Proces de forjare a inelului dințat: forjare - după forjare, revenire - strunjire brută - pretratare de revenire - strunjire de semifinisare - îmbătrânire artificială - frezare dinți - călire prin cementare, călire - sablare - strunjire de finisare - îmbătrânire artificială - strunjire de finisare - șlefuire dintate - finisată produs.

2. Pretratare

Dacă se folosește normalizarea și revenirea la temperatură înaltă pentru pretratare, structura după tratamentul termic este perlită și ferită și chiar produce bainită neechilibrată. Din cauza răcirii neuniforme cu aer, uniformitatea structurii de normalizare este slabă. Deoarece uniformitatea de răcire și viteza mediului de ulei sunt mai bune decât cele ale aerului, revenirea va obține o structură uniformă de soxit călită, care poate îmbunătăți sau elimina eterogenitatea microstructurii originale generată de forjare și poate îmbunătăți uniformitatea proprietăților mecanice ale inelului dințat. Tratamentul termic pozitiv după forjare poate îmbunătăți microstructura de forjare, poate rafina boabele, iar pretratarea de revenire poate uniformiza microstructura și poate reduce distorsiunea ulterioară a tratamentului termic. Combinația celor două este foarte eficientă pentru îmbunătățirea microstructurii de călire carburată și a distorsiunii.

3. Cuptor de carburare

Suprapunerea forjarii inelului carburat este echivalentă cu creșterea lățimii dintelui și reducerea raportului diametru/lungime, ceea ce conduce la reducerea deformarii și a distorsiunii eliptice. La răcire după cementare, fețele superioare și inferioare ale inelului dințat suprapus se răcesc relativ repede, iar contracția este relativ mare, rezultând caracteristica formei tamburului taliei. Datorită răcirii uniforme în cuptor înainte de răcire la 650 °C, forjarea inelului din zona de temperatură înaltă cu rigiditate slabă produce o elipsă mică și distorsiuni de deformare, astfel încât produce doar caracteristicile formei tamburului taliei.

4. Procesul de carburare

Traseul procesului adoptă stingerea prin reîncălzire, care poate preveni scăderea cerealelor cauzată de cementarea pe termen lung a 20CrMnMo. În același timp, procesul de călire poate fi reglat prin măsurarea, corectarea și detectarea distorsiunii după cementare. Cu cât temperatura de cementare crește mai repede, cu atât stresul termic va fi mai mare, iar suprapunerea tensiunii reziduale de prelucrare va produce o distorsiune mare, deci este necesară creșterea treptată a temperaturii. Carburarea trebuie să fie scoasă din cuptor la temperatură scăzută. Dacă 760 â sunt în afara cuptorului, stratul de infiltrare va produce o tranziție neuniformă de fază, care va produce o structură de martensită stinsă pe suprafața secundară, va crește volumul specific, iar suprafața este supusă la tracțiune. În special în timpul iernii, când forjare de oțel 20CrMnMo sunt plasate în groapa de răcire lentă, probabilitatea de fisurare va crește, iar structura de martensite stinsă va crește distorsiunea de cementare. În etapa ulterioară a cementării, izolația de 650â va face ca suprafața să obțină o structură eutectică uniformă, să elimine stresul și să se pregătească pentru călire.

5. Corectare după cementare

Pentru mediile de sare, există o anumită relație proporțională între distorsiunea de carburare și distorsiunea de stingere. În general, distorsiunea eliptică de stingere crește cu 30% ~ 50% pe baza distorsiunii de cementare. Într-un anumit sens, controlul distorsiunii de carburare poate controla eficient distorsiunea post-stingere. Dacă se constată că elipsa este mare după cementare, ar trebui corectată. Dacă temperatura de încălzire a inelului dințat este scăzută, cum ar fi 280 â, rezistența inelului dințat este mare, iar zona elastică este mare la temperatură scăzută, ceea ce face dificilă apariția deformării plastice. Odată cu creșterea temperaturii, zona elastică va scădea și dificultatea de corectare va scădea. Dacă temperatura de încălzire este prea mare, operațiunea este dificilă. Practica a dovedit că efectul de corecție este mai bun atunci când se încălzește la 550 â, zona elastică este mult redusă, iar deformarea plastică poate fi produsă prin stres scăzut. Practica a dovedit că după cementare și îndepărtarea tensiunii, distorsiunea nu va reveni după călire, iar acumularea distorsiunii de călire poate fi rezolvată eficient prin corecția post-cementare.

6, cuptor de călire

Căldura feței superioare și inferioare a forjarii inelului dințat nu este echilibrată, iar disiparea căldurii feței superioare este rapidă în timpul răcirii, iar creșterea este relativ mare. Vezi Fig.7 pentru diagrama schematică a distorsiunii de stingere a sării. Distorsiunea este măsurată după cementare. Regula cuptorului de încărcare a inelelor dentare este că cercul superior al dinților de la capătul superior este mai mic decât cercul superior al dinților de la capătul inferior, iar plăcuțele dintre inelele dinților sunt separate. Vezi Fig.8 pentru cuptorul de încărcare de călire. Cuptorul de călire este ajustat în funcție de distorsiunea după cementare și va fi generată o anumită valoare conică atunci când caracteristicile tamburului de carburare sunt împărțite într-un singur inel de dinte. Utilizarea rezonabilă a formei tamburului cu talie carburată, poate realiza diferența de răcire de stingere a sării dintre capătul superior și inferior al conicității și decalajul conic al tamburului cu talie carburată, pentru a obține o distorsiune mică a conicității.

7. Proces de călire și revenire

Extinderea timpului de menținere este egală cu faza deghizată pentru a crește temperatura de stingere și a crește distorsiunea de stingere. Prin urmare, temperatura de austenitizare este aleasă să se mențină la 830 â timp de 4 ore. În comparație cu uleiul, temperatura medie de utilizare a salitrului este ridicată, creșterea temperaturii de stingere este mică, stingerea izotermă gradată face transformarea martensitei de suprafață în aer, răcire lent, distorsiunea de stingere a piesei de prelucrat este mică. Punctul de topire al azotatului KNO3 NaNO2 este de 145 â, temperatura de utilizare a nitratului este de 160 ~ 180 â, iar capacitatea de răcire este puternică. Când temperatura sării crește la 200 ~ 220 â, iar conținutul de apă este ajustat la 0,9%, martensită plus o cantitate mare de bainită inferioară și o cantitate foarte mică de ferită aciculară se va obține în centrul inelului dințat. . Asigurați performanța de bază, producând în același timp o distorsiune minimă.

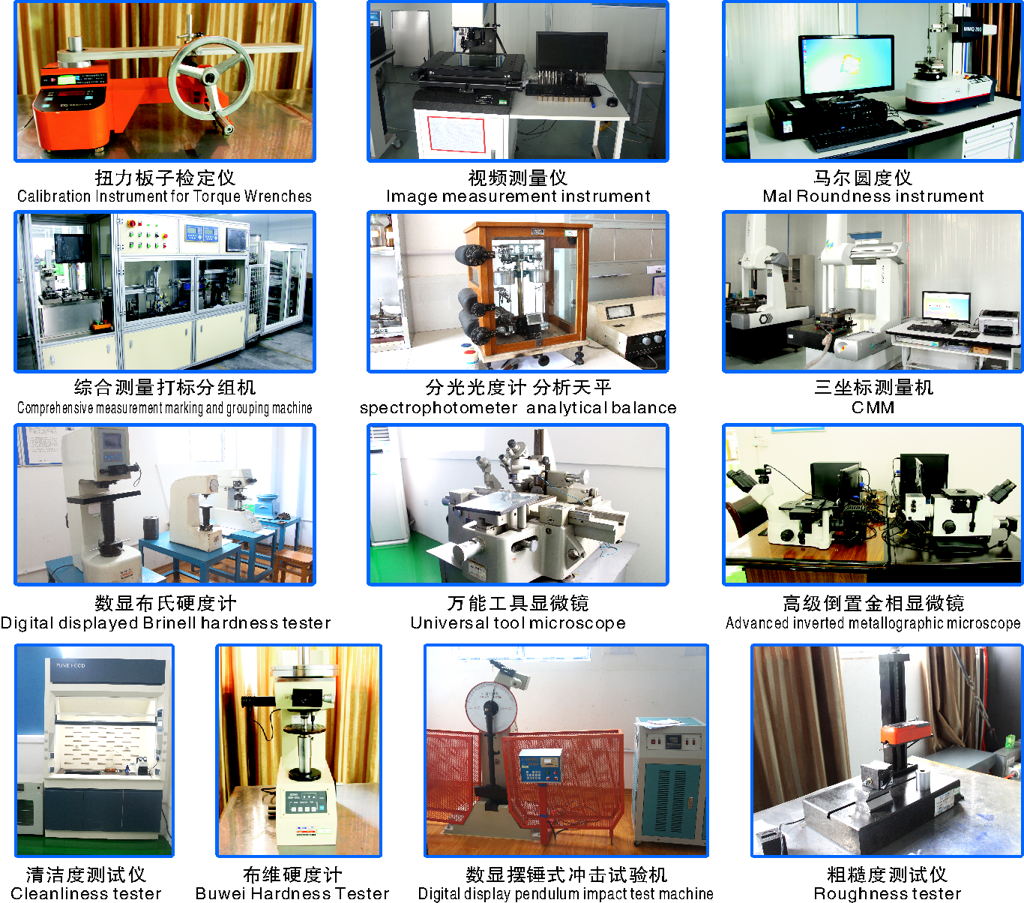

aceasta este o mașină de inspecție de forjare

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy