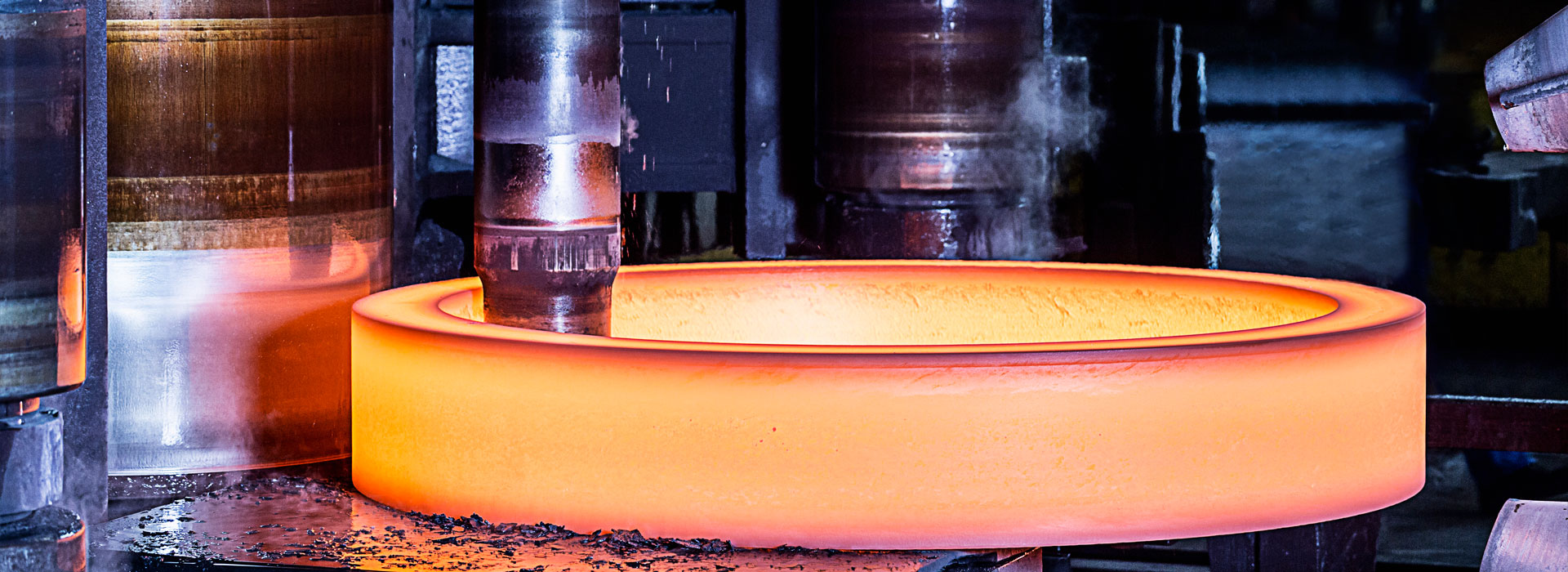

Eroare și deformare a forței în forjarea inelului

2023-04-11

Eroare și deformare a forței în forjarea inelului

Formarea rugozității suprafeței ineluluiforjareinclude factori geometrici legați de instrument. Apoi, care sunt factorii tehnologici și măsurile de îmbunătățire care afectează calitatea suprafeței pieselor forjate cu inele atunci când fabricile de forjare procesează forjare cu inele și care sunt tensiunile și deformațiile în procesul de forjare cu inele?

Cantitatea de tăiere și cantitatea de avans au o mare influență asupra rugozității suprafeței, iar viteza de tăiere are o mare influență asupra rugozității suprafeței. La prelucrarea materialelor plastice, dacă tăierea cu viteză medie, ușor de format aglomerare de așchii, crește rugozitatea suprafeței. Când tăiați la viteză mare sau mică, se poate obține o rugozitate mai mică a suprafeței. Datorită influenței geometriei sculei, creșterea corectă a unghiului frontal, unealta este ușor de tăiat în forjare inelară, îndepărtarea lină a așchiilor, deformarea plastică este mică, poate reduce valoarea rugozității suprafeței. Dar dacă unghiul frontal este prea mare, lama va tinde să fie încorporată în forjarea inelului, crescând rugozitatea suprafeței. Creșterea unghiului feței de tăiere din spate reduce frecarea dintre fața din spate a tăietorului și suprafața prelucrată și reduce rugozitatea suprafeței forjate cu inele. Dar Unghiul din spate este prea mare, ceea ce reduce rezistența lamei și este ușor de vibrat. Sub influența materialului de forjare a inelului, cu cât este mai mare plasticitatea materialului de forjare a inelului, cu atât suprafața este mai aspră după tăiere. Materialul plastic în procesul de deformare a procesului este foarte mare, iar cuțitul are un efect puternic de lipire. Dimpotrivă, materialele fragile tind să obțină valori mai mici de rugozitate la suprafață. Efectul lichidului de răcire, utilizarea lichidului de răcire poate reduce eficient valoarea rugozității suprafeței. Oțelul este de obicei călit sau normalizat înainte de tăiere. Lichidul de răcire reduce frecarea dintre sculă și forjarea inelului, reduce temperatura zonei de tăiere, reduce deformarea plastică și inhibă acumularea de așchii și generarea de piele de oxid.

Deformarea la stres a pieselor forjate cu inel este de obicei cauzată de deformarea ușoară a poziției și formei forjatelor inelare din cauza deformării la stres a sistemului în funcționarea efectivă a fabricii de forjare, ceea ce afectează grav funcționarea normală și reducerea duratei de viață a inelului. forjate. Pentru a explora motivele, am constatat că există doi factori principali. Rezistența reală de funcționare a pieselor forjate centrale în procesul de producție este mai mare. În procesul real de funcționare a sistemului, uneltele, dispozitivele de fixare și alte piese mici utilizate pentru prelucrarea forjatelor inelare pentru a suporta o sarcină de lucru de mare intensitate, o lungă perioadă de timp este ușor să provoace deplasarea relativă a poziției sau deformarea forței. Inelele forjate se confruntă cu multe forțe. În timpul funcționării sistemului, componentele sistemului nu suportă doar forța de lucru impusă de sistemul în sine, dar suportă și forța relativă impusă de piesele care sunt prelucrate și suportă frecarea dintre componente. Deformarea la cald a forjatelor inelare în procesul de prelucrare De fapt, sistemul de procesare în procesul de funcționare nu numai că va fi afectat de o varietate de forțe, ci și de alți factori. Mai exact, este deformarea termică, inclusiv deformarea termică a sculei, deformarea termică a forjarii inelului, deformarea termică a mașinii-unelte în sine și a componentelor sale. Deformarea termică se referă la deformarea sistemului din cauza căldurii. Relațiile geometrice și cinematice precise dintre sculele de tăiere și forjatele inelare vor fi grav deteriorate, iar precizia de prelucrare a forjatelor inelare va fi serios afectată.

Formarea rugozității suprafeței ineluluiforjareinclude factori geometrici legați de instrument. Apoi, care sunt factorii tehnologici și măsurile de îmbunătățire care afectează calitatea suprafeței pieselor forjate cu inele atunci când fabricile de forjare procesează forjare cu inele și care sunt tensiunile și deformațiile în procesul de forjare cu inele?

Cantitatea de tăiere și cantitatea de avans au o mare influență asupra rugozității suprafeței, iar viteza de tăiere are o mare influență asupra rugozității suprafeței. La prelucrarea materialelor plastice, dacă tăierea cu viteză medie, ușor de format aglomerare de așchii, crește rugozitatea suprafeței. Când tăiați la viteză mare sau mică, se poate obține o rugozitate mai mică a suprafeței. Datorită influenței geometriei sculei, creșterea corectă a unghiului frontal, unealta este ușor de tăiat în forjare inelară, îndepărtarea lină a așchiilor, deformarea plastică este mică, poate reduce valoarea rugozității suprafeței. Dar dacă unghiul frontal este prea mare, lama va tinde să fie încorporată în forjarea inelului, crescând rugozitatea suprafeței. Creșterea unghiului feței de tăiere din spate reduce frecarea dintre fața din spate a tăietorului și suprafața prelucrată și reduce rugozitatea suprafeței forjate cu inele. Dar Unghiul din spate este prea mare, ceea ce reduce rezistența lamei și este ușor de vibrat. Sub influența materialului de forjare a inelului, cu cât este mai mare plasticitatea materialului de forjare a inelului, cu atât suprafața este mai aspră după tăiere. Materialul plastic în procesul de deformare a procesului este foarte mare, iar cuțitul are un efect puternic de lipire. Dimpotrivă, materialele fragile tind să obțină valori mai mici de rugozitate la suprafață. Efectul lichidului de răcire, utilizarea lichidului de răcire poate reduce eficient valoarea rugozității suprafeței. Oțelul este de obicei călit sau normalizat înainte de tăiere. Lichidul de răcire reduce frecarea dintre sculă și forjarea inelului, reduce temperatura zonei de tăiere, reduce deformarea plastică și inhibă acumularea de așchii și generarea de piele de oxid.

Deformarea la stres a pieselor forjate cu inel este de obicei cauzată de deformarea ușoară a poziției și formei forjatelor inelare din cauza deformării la stres a sistemului în funcționarea efectivă a fabricii de forjare, ceea ce afectează grav funcționarea normală și reducerea duratei de viață a inelului. forjate. Pentru a explora motivele, am constatat că există doi factori principali. Rezistența reală de funcționare a pieselor forjate centrale în procesul de producție este mai mare. În procesul real de funcționare a sistemului, uneltele, dispozitivele de fixare și alte piese mici utilizate pentru prelucrarea forjatelor inelare pentru a suporta o sarcină de lucru de mare intensitate, o lungă perioadă de timp este ușor să provoace deplasarea relativă a poziției sau deformarea forței. Inelele forjate se confruntă cu multe forțe. În timpul funcționării sistemului, componentele sistemului nu suportă doar forța de lucru impusă de sistemul în sine, dar suportă și forța relativă impusă de piesele care sunt prelucrate și suportă frecarea dintre componente. Deformarea la cald a forjatelor inelare în procesul de prelucrare De fapt, sistemul de procesare în procesul de funcționare nu numai că va fi afectat de o varietate de forțe, ci și de alți factori. Mai exact, este deformarea termică, inclusiv deformarea termică a sculei, deformarea termică a forjarii inelului, deformarea termică a mașinii-unelte în sine și a componentelor sale. Deformarea termică se referă la deformarea sistemului din cauza căldurii. Relațiile geometrice și cinematice precise dintre sculele de tăiere și forjatele inelare vor fi grav deteriorate, iar precizia de prelucrare a forjatelor inelare va fi serios afectată.

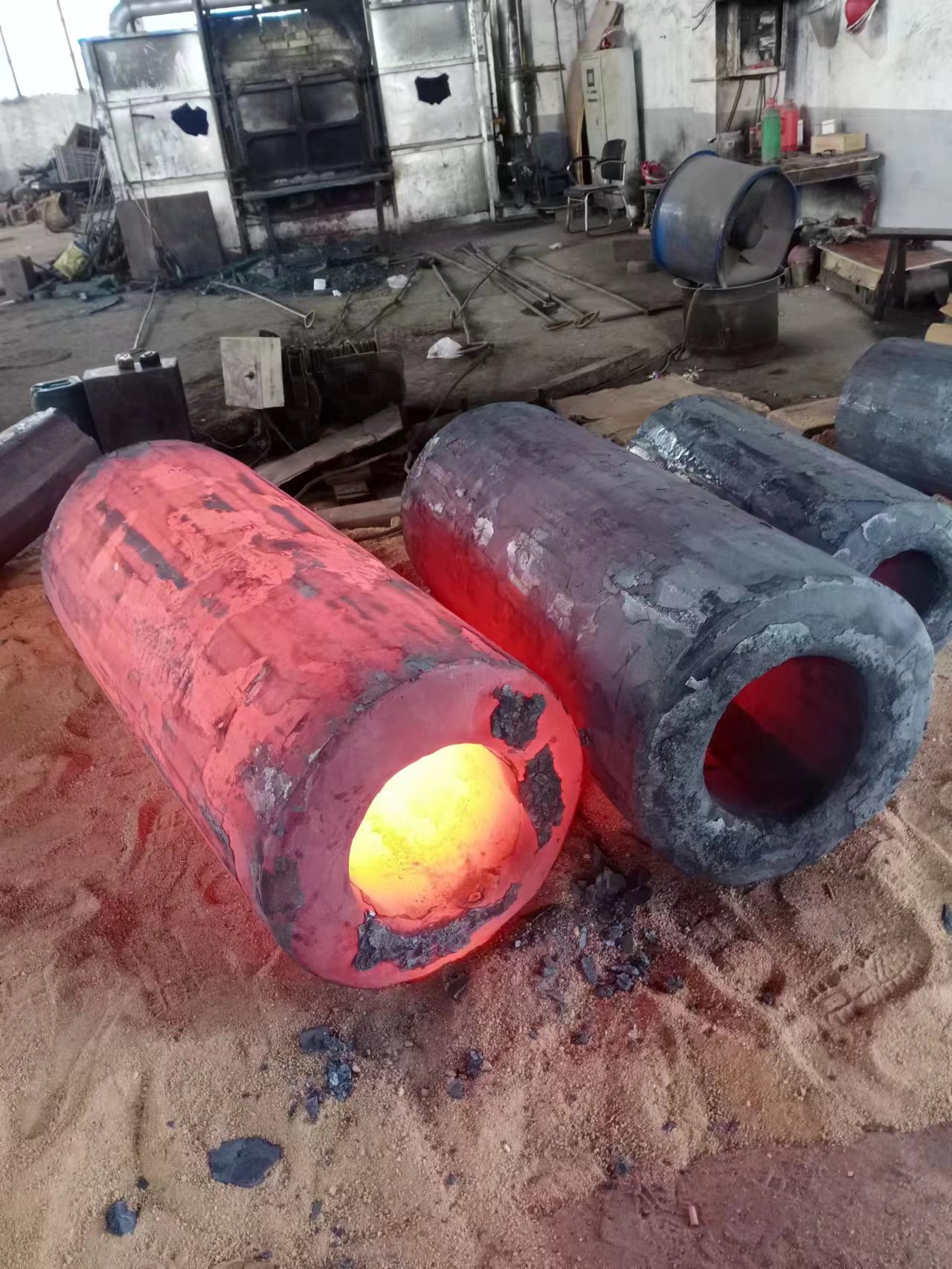

aceasta este piesele forjate cu matriță deschise produse de compania de forjare de precizie Tongxin

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy