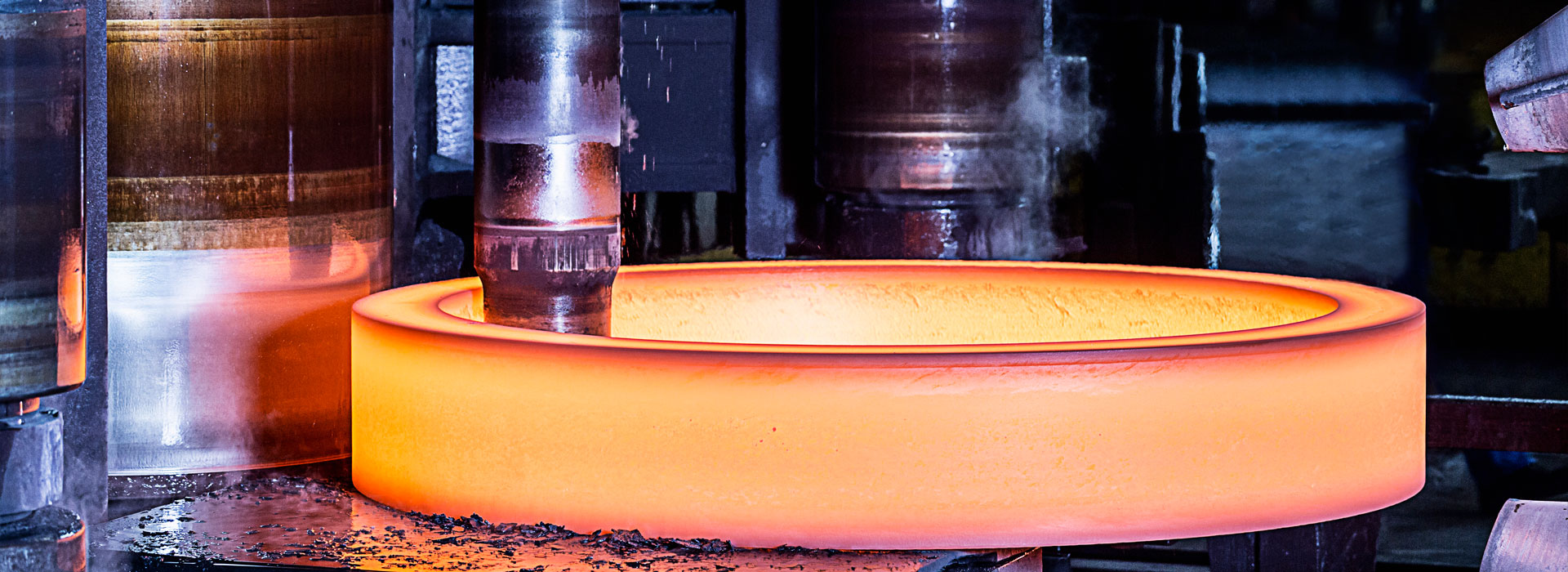

Care sunt cerințele liniei de producție de forjare forjată?

2023-08-04

Cerințe de configurare pentru linia de producție de stingere a căldurii reziduale de forjare și linia de producție automată. Procesul de forjare este procesul de formare a pieselor forjate, care joacă un rol principal în calitatea produselor de stingere a căldurii reziduale. Linia de producție de stingere a căldurii reziduale de forjare și linia de producție automată ar trebui să fie formate în jurul gazdei de forjare în funcție de cerințele tehnice ale diferitelor piese forjate și loturi de producție, astfel încât să organizeze rațional producția, să reducă transportul, să economisească forța de muncă și să îmbunătățească mediul de lucru.

Sistem de încălzire Billet: necesită viteză de încălzire rapidă, mai puțină oxidare și decarbonizare, calitate bună și stabilă a încălzirii, ușor de reglat controlul temperaturii ritmului de încălzire și poate sorta automat temperatura necalificată. Se recomandă utilizarea cuptorului de încălzire prin inducție cu frecvență medie și a sistemului de control al temperaturii de măsurare și sortare a temperaturii de încălzire, care nu numai că pot măsura automat temperatura țaglei, ci și pot efectua sortarea automată în funcție de temperatura țaglelor.

Echipament de forjare: ar trebui să poată îndeplini viteza de deformare, forma variabilă și modul de deformare cerut de stingerea prin căldură reziduală a forjarii, deci ar trebui să fie selectat cu ritmul puternic al echipamentului de producție, să scurteze timpul de ședere după forjare și să se asigure că efectul de întărire al deformării plastice este moștenit. Astfel încât calitatea pieselor de stingere a căldurii reziduale să fie bună și stabilă.

Dispozitiv de călire a căldurii reziduale: cel mai bine este să instalați un dispozitiv de sortare cu temperatură ușoară înainte ca piesa de prelucrat să intre în mediul de călire pentru a preveni amestecarea piesei de prelucrat sub temperatura de călire, desigur, dacă temperatura de încălzire a forjarii, temperatura finală de forjare și ritmul de producție pot fi strict controlat, este posibil să nu fie instalat.

Pentru a evita acumularea de călire a piesei de prelucrat cauzată de instabilitatea calității călirii, piesa de prelucrat să se continue în mișcare în mediul de călire, astfel încât dispozitivul de călire este adesea folosit cu bandă transportoare sau lanț suspendat și poate regla viteza de mișcare pentru a asigura timpul de răcire necesar. Metoda adecvată trebuie selectată în funcție de diferitele forjare și randamente. Pentru a îmbunătăți capacitatea de răcire a sistemului și pentru a atinge scopul de răcire uniformă, dispozitivul de amestecare și pulverizare a mediului trebuie să fie setat în rezervorul de stingere.

Indiferent de ce fel de mediu de călire, temperatura de utilizare ar trebui să fie stabilă într-un anumit interval, iar o cantitate mare de căldură adusă în piesa de prelucrat de călire trebuie îndepărtată rapid de dispozitivul de răcire cu schimb de căldură. Acesta este, de asemenea, un factor important care afectează calitatea tratamentului termic, deci nu poate fi ignorat în proiectare. Schimbătoarele de căldură cu plăci multiple sunt adesea folosite pentru schimbul mediu de căldură, circulația externă a apei ca mediu și se construiesc turnuri de răcire exterioare; Dacă se folosește apă ca mediu de stingere, schimbătorul de căldură poate fi omis; Sunt disponibile și răcitoare de aer avansate. În plus, este necesar să instalați un încălzitor, atunci când temperatura mediului de stingere este prea scăzută din cauza diferiților factori și mediul de stingere este oprit, mediul de stingere este încălzit automat.

Cea mai bună soluție a sistemului de răcire de stingere este formarea unui sistem de control în buclă închisă și a unui sistem de control automat prin dispozitivul de măsurare a temperaturii medii de stingere, încălzitor, schimbător de căldură, sistem de apă de răcire și supapă de control electrică a apei de răcire. În funcție de temperatura mediului de călire, debitul de apă de răcire este ajustat automat pentru a se asigura că temperatura mediului de călire poate fi stabilizată într-un interval mic, pentru a evita defectul controlului manual al fluctuației de temperatură a mediului de călire, și asigură calitatea călirii cu căldură reziduală a forjarii.

Echipament de revenire: Capacitatea sa de producție ar trebui să fie corelată cu capacitatea de producție a echipamentelor de forjare și bataie de stingere. Echipamentul de călire este plasat după dispozitivul de călire a căldurii reziduale și se formează o linie de producție continuă de forjare cu sistemul de călire. Cuptorul de călire poate fi, de asemenea, setat separat și plasat în atelierul de tratament termic. Acest lucru ar trebui să fie determinat în funcție de aranjamentul de producție a echipamentelor de forjare, cum ar fi echipamentele de forjare sunt trei producții consecutive, puteți lua în considerare formarea unei linii de producție continuă.

Dacă echipamentul de forjare este produs în două schimburi, cuptorul de călire trebuie setat separat, deoarece consumul de energie al echipamentului de tratament termic este cel mai mic în trei schimburi de producție continuă, iar consumul de energie al producției intermitente va crește (tratamentul termic cuptorul trebuie izolat atunci când echipamentul de forjare oprește producția), cuptorul de călire irosește energie în procesul de așteptare, iar efectul de economisire a energiei este mult redus. Prin urmare, luând în considerare factori precum defecțiunea echipamentului de forjare și schimbarea matriței și ajustarea matriței în procesul de forjare, dacă structura metalografică și proprietățile mecanice ale forjarii permit, cuptorul de călire poate fi setat separat pentru a implementa tratamentul de revenire centralizat al forjarii, astfel încât risipa de energie să fie mai mică.

Indiferent dacă cuptorul de călire este setat pe linia de producție continuă de forjare sau cuptorul de călire este setat separat, pentru a reduce riscul de fisurare a pieselor forjate după călire, piesa de prelucrat călită trebuie călită cât mai curând posibil. Timpul care poate fi plasat după călire este legat de materialul de forjare, metoda de răcire de călire, forma și temperatura de forjare și trebuie determinat în funcție de test.

Dispozitive de protecție a mediului și de siguranță: fie că este o linie de producție a căldurii reziduale de forjare nou proiectată sau o linie de producție a căldurii reziduale de forjare reformată a unei vechi unități de forjare, este necesar să se ia în considerare emisia și recuperarea uleiului și a fumului și să facă o treabă bună de protecţie a siguranţei operatorilor. Prin urmare, rezervorul de stingere trebuie să fie închis și să aibă un dispozitiv de extracție a aerului. Cel mai bine este să folosiți o mașină de curățat închisă pentru a curăța piesele forjate stinse și apoi a le tempera. Alte procese de producție de forjare, cum ar fi următoarele materiale, finisare, detectarea defectelor etc., ar trebui luate în considerare în funcție de necesitatea lor dacă să fie incluse în linia de producție, atunci când sarcina este mai mică de 50%, în general, nu ar trebui incluse în linia de producție.

Tong xin poate prelua comenzi de la proiectarea modelului, la forjare la prelucrare

bine ai venit la comanda