Procesul de forjare în funcție de modul său de mișcare

2024-03-14

Forjarea se deformează la frigforjareproces, iar călirea prin muncă face ca matrița de forjare să suporte o sarcină mare. Din acest motiv, este necesar să se utilizeze matrițe de forjare de înaltă rezistență și filme de lubrifiere dur pentru a preveni uzura și lipirea. În plus, pentru a preveni fisurarea semifabricatului, este necesară o recoacere intermediară pentru a asigura capacitatea de deformare dorită. Pentru a menține o stare bună de lubrifiere, semifabricatul poate fi fosfatat. Din cauza prelucrării continue a barei și tijei, în prezent nu este posibilă lubrifierea secțiunii, astfel că se studiază posibilitatea lubrifierii prin fosfatare.

Piesele forjate pot fi împărțite în forjare liberă, forjare la rece, extrudare, forjare cu matriță, forjare închisă, forjare închisă, etc. Atât forjarea închisă, cât și forjarea cu cap închis nu au margine flash, iar rata de utilizare a materialului este mare. Finisarea pieselor forjate complexe poate fi finalizată în unul sau câțiva pași. În cazul lipsei fulgerului, aria de sprijin a forjarii este redusă și sarcina necesară este redusă. Cu toate acestea, în cazul în care semifabricatul nu poate fi complet definit, volumul semifabricatului trebuie controlat strict, poziția relativă a matriței trebuie controlată și forjarea trebuie verificată pentru a minimiza uzura matriței de forjare.

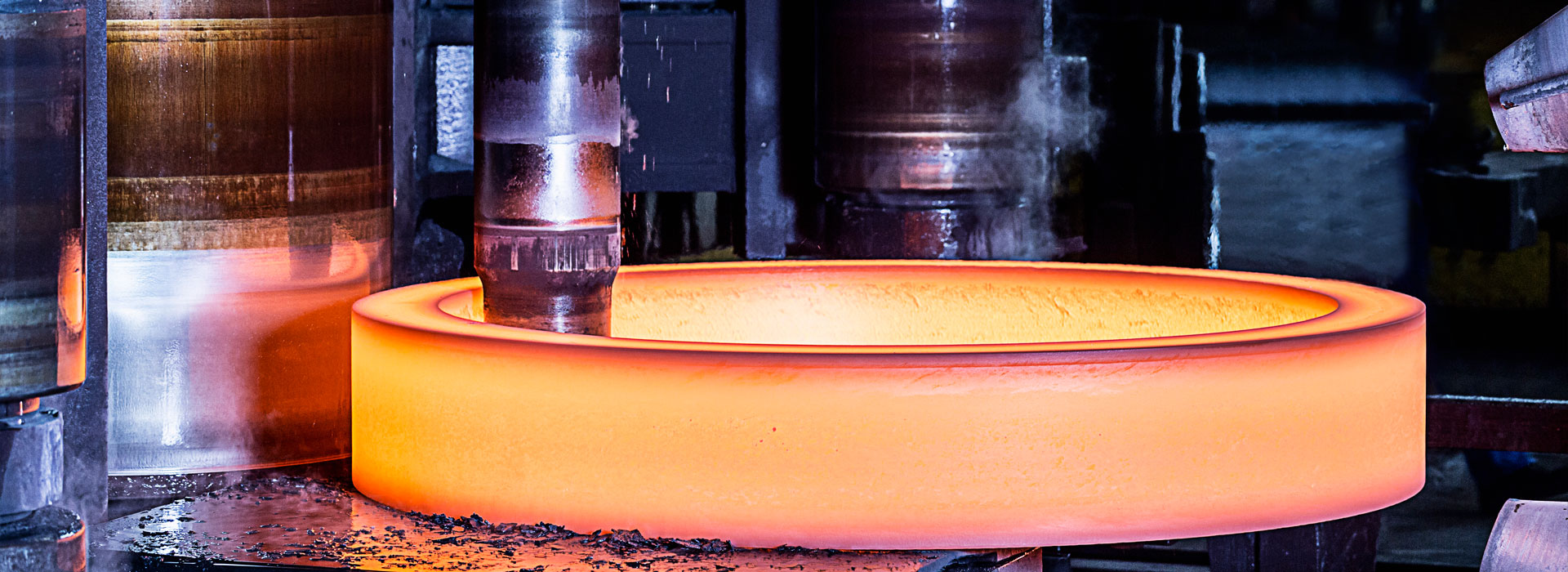

Procesul de forjare poate fi împărțit în forjare swing, forjare swing, forjare cu role, laminare cu pană încrucișată, rulare inel și laminare în funcție de modul de mișcare. Forjarea de precizie poate fi efectuată cu role pivotante, forjate rotative cu pendul și role. Rollul și rularea încrucișată pot fi utilizate ca proces anterior de materiale subțiri pentru a îmbunătăți utilizarea materialului. Utilizarea forjării libere și a altor procese de forjare rotativă poate fi, de asemenea, formare locală, cu capacitatea de a realiza prelucrarea forjată în condițiile unei dimensiuni mici de forjare, inclusiv metoda de forjare gratuită, în procesul de prelucrare, materialul de pe suprafața matriței aproape de suprafața liberă, deci este dificil să se asigure acuratețea acesteia, prin urmare, cu computerul pentru a controla direcția de mișcare a matriței de forjare și a procesului de forjare rotativă, pot fi obținute produse cu forme complexe și de înaltă precizie, îmbunătățindu-și astfel capacitatea de procesare.

Când temperatura depășește 300-400℃ (zona de fragilizare albastră de oțel) 700℃-800℃, rezistența la deformare este redusă semnificativ, iar capacitatea de deformare este semnificativ crescută. Forjarea în funcție de diferite zone de temperatură, calitatea forjării și cerințele procesului de forjare poate fi împărțită în forjare la rece, forjare caldă, forjare la cald trei zone de temperatură de formare. În general, forjarea în zona de temperatură de recristalizare se numește forjare la cald, în timp ce forjarea care nu este încălzită la temperatura camerei se numește forjare la rece.

În timpul forjarii la rece, dimensiunea forjarii nu se schimbă prea mult. Proces de forjare la mai puțin de 700 ℃, mai puțină formare de oxizi, fără fenomen de decarburare a suprafeței. Prin urmare, atâta timp cât deformarea forjată la rece poate atinge intervalul de energie, se poate obține o precizie dimensională bună și un finisaj al suprafeței. Dacă temperatura și răcirea lubrifierii sunt bine controlate, acesta poate fi forjat la 700 ° C pentru a obține o precizie mai mare. În forjarea la cald, energia de deformare este mică, rezistența la deformare este mică, iar forjarea mare cu formă complexă poate fi forjată.